微桥量热计测量的铝薄膜热容

发布时间:2017-09-01

引言

在微纳米尺度范围,由于晶界、缺陷和杂质等因素的影响,传热规律常常不同于常规尺度下的传热规律,各种材料的常规热物性参数的适用性需要考察和重新测量[1].比热容是物质的热物性参数之一,是单位质量物质的热容,量热计是测量物质热容的工具,然而传统的量热计只能测量质量大于几个微克的块体或粉末材料.微纳米薄膜接近二维结构且质量很小,使样品热容远远小于测试系统热容,因而难以通过传统量热计测量.近年来,MEMS微加工工艺的发展为设计制造精良的微型量热计创造了条件. 1994年文献[2]首次报道了薄膜微量热计[2].微量热计通常采用体硅加工工艺[3~5],边长达毫米级的大面积悬空薄膜在加工和测量过程中极易变形和损坏,且膜上的温度均匀性欠佳.为此,本文采用表面微加工工艺研制一种新型的微桥量热计,使其除具有体积小、易加工、温度均匀性较好等特点外,还具有易于与集成电路系统集成在同一衬底上的特点;并利用该微桥量热计在10-3Pa真空中,300~420 K范围内测量40~1 150 nm厚的Al薄膜热容.

1微桥量热计的结构

图1为微桥量热计的俯视图.中心正方形区域的悬空介质薄膜是微桥量热计的核心部分,上面载有加热/测温电阻,它也是待测薄膜的样品池.样品池由6个桥臂支撑,与下方的硅衬底相距约1μm.这种结构提供了足够的机械支撑并且在真空中有良好的绝热效果.介质膜上的蛇形多晶硅电阻用于均匀地加热整个样品池并收集池内平均温度.该电阻有4个引出端,因此采用四点电阻测量法可以准确获得样品池中电阻的大小,从而获得温度和热量信息.

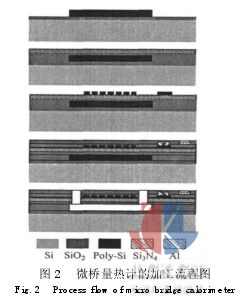

微桥量热计的制造结合了半导体加工工艺和表面微机械加工技术,工艺流程如图2所示. 1μm厚的多晶硅作为牺牲层,随后淀积了PECVD的SiO2-Si3N4-SiO2多层介质膜.考虑到工艺的兼容性以及材料的阻温系数,选用N+掺杂的多晶硅电阻条作为加热/测温电阻制作在介质薄膜上.然后淀积氧化硅绝缘层,并刻引线孔和制作铝引线.最后,采用反应等离子体刻蚀多层介质膜,形成腐蚀窗口,并用四甲基氢氧化铵溶液腐蚀介质薄膜下方的多晶硅牺牲层,形成悬空结构并完成微桥量热计的加工.

为了在微桥量热计中心的样品池上淀积一定厚度的待测样品薄膜,采用ICP深度刻蚀法在硅片上的特定位置刻蚀出所需面积和图形的小孔,作为淀积样品薄膜时的屏蔽掩膜.考虑到对准误差和溅射时的图形转换误差,小孔的面积应略小于样品池面积.将此屏蔽掩膜与微桥量热计芯片对准后放入淀积台,如蒸镀台、溅射台、PECVD设备中,淀积完毕后将屏蔽掩膜取下,则样品薄膜按照设计的尺寸和位置淀积到微桥量热计的样品池上.

2微桥量热计的热特性

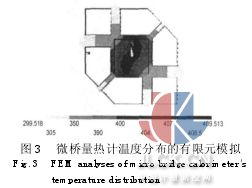

多晶硅电阻是微桥量热计的焦耳热源,同时它也是测温电阻.该电阻的温阻特性曲线在273~450 K范围内呈线性,电阻温度系数约0.85×10-3K-1.微桥量热计的样品池体积小从而自身热容微小,它与硅衬底之间仅有6个桥臂相连.根据有限元分析,桥式结构在真空环境下有良好的绝热性[6],从而在很低的加热功率下就能实现快速升温.实验表明,5.44 mW加热时,微桥量热计由300 K升至400 K只需约0.5 ms,升温速率达2×105K/s.蛇形多晶硅电阻使整个样品池均匀受热.图3为微桥量热计在真空中的有限元模拟结果,其中,环境温度为298 K,中心温区内平均温度达到406.47 K时,板上最高温度为409.513 K.样品池中最低温出现在电阻引出端的两个角上,这是难以避免的,除此之外的区域温度与平均温度的偏离小于4 K.介质薄膜在厚度方向上基本无温差.可见微桥量热计的中心温区的动态温度分布均匀性较好.

3测量原理

脉冲量热法是一种动态量热法.测量时,电脉冲通过量热计的加热电阻,利用高时间分辨率的快速信号采集系统获取量热计的温度和热量变化.脉冲量热法要求量热计处于动态热平衡状态,具有快速的温度响应特性和良好的温度分布均匀性[7].针对微桥量热计热容小、温度动态响应快且分布较均匀等特点,本文将传统的脉冲量热法用于微桥量热计来测量薄膜的热容.测试时,将微桥量热计置于10-3Pa真空中以减小空气散热损耗.将多晶硅电阻R与标准电阻r串联,由信号发生器HP33120A产生脉冲电压,使多晶硅电阻产生焦耳热脉冲.利用该脉冲加热样品池使其温度由300 K迅速升高至400 K以上.为防止器件在快速升温中烧毁,需将加热功率和脉冲宽度控制在一定范围之内.多晶硅电阻与负载电阻两端的电压UR和Ur经放大后用示波器HP54616B测量,该示波器时间分辨率为20ps.此信号经GPIB接口输入计算机进行计算处理.

根据非稳态、有内热源的导热方程,样品池满足以下热平衡关系:

这里Pin=UR×IR,是由多晶硅电阻产生的瞬时焦耳热功率.右边第一项表示单位时间内样品池升温所吸收的热量,Cp是待测的样品池定压热容,t是时间,T是样品池的温度,可由多晶硅电阻R及其阻温特性曲线获得.Ploss是通过各种热传递方式从样品池流出的热功率.求解式(1)可得热容

Ploss值取决于该时刻的样品池温度,因此可用同一温度下微桥量热计的稳态热功率替代.以一定功率P加热样品池,使其达到恒定温度T,此时样品池处于稳态热平衡状态,散失的热功率等于输入热功率Ploss=P,从而获得温度T对应的Ploss值.这样,通过式(2)就可得到热容值.分别计算出载有样品薄膜的微桥量热计的热容和空载微桥量热计的热容,两者的差值就是样品薄膜的热容.根据误差传递公式,热容的测量误差约为3.73%,主要来自温度的测量误差.

4Al薄膜的热容测量

铝薄膜是集成电路和微纳米器件最常用的金属薄膜材料,通常采用溅射法来淀积铝薄膜,厚度一般在几十到上千纳米范围.利用微桥量热计,

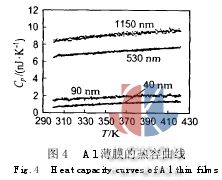

本文采用脉冲量热法测量了厚度为1 150、530、90和40 nm的Al薄膜从300 K到420 K的热容.Al薄膜采用JS3X-80B溅射台淀积,厚度由ET4000台阶仪测量.由于采用多晶硅电阻作为加热和测温电阻,受多晶硅电阻的阻温系数线性度以及稳定性限制,测量温度需低于450 K.测量前,先用多次脉冲清洗量热计,使吸附在样品上的气体加速脱附以减小测量误差.测试时对同一样品采用3种不同幅度的加热脉冲,获得的热容值一致性好,说明该测量值真实地反映了器件的有效热容.最后结果取三者的平均值.

测得薄膜的热容随温度变化曲线如图4所示.这4个样品的热容曲线在实验温区均为连续平滑曲线,说明没有热异常发生.薄膜的热容随着厚度的增大而增加.随着温度的升高,薄膜的热容也逐渐增加.在所测温区范围,电子对热容的贡献远小于晶格的贡献[8],材料的热容主要来自声子热容.在声子未完全激发前,随着温度的升高,更多的声子受到激发,使热容逐渐升高.

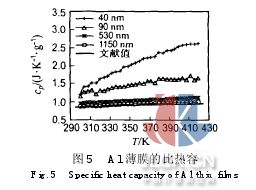

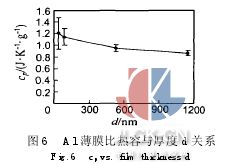

为了计算各样品薄膜的比热容值以便进行对比,用陪片称重法获得薄膜的密度,用显微镜观测样品薄膜的实际面积,估算了样品的质量.计算得到各样品薄膜的比热容如图5所示.厚度为1 150 nm的Al薄膜的比热容与Al体材料的文献值[9]基本一致,说明该厚度的薄膜的热力学特性与常规体材相近,同时也表明微桥量热计是测量微纳米薄膜热容的有效工具.随着Al薄膜厚度的减小,薄膜的比热容逐渐增大,而且这种现象随着温度的增加更为显著.图6表示了300 K时Al薄膜比热容随薄膜厚度的变化趋势和比热容误差.由于量热计的样品铝薄膜尺寸仅几十微米宽,采用ET4000台阶仪测量样品的厚度,该仪器的厚度测量精度为±5 nm.应指出,亚微米薄膜比热容的测量误差主要来自样品质量的测量误差,并且薄膜越薄误差越大,这也是目前国内外薄膜比热容测量中普遍存在的问题.正是由于这个原因,对薄膜的比热容的报道较少. Lai等测量了0.1 nm至2 nm的Sn薄膜的热容[3],这种厚度的薄膜是非连续的,更加难以测量面积、厚度和密度并估算其质量和计算比热容.从本文的测量结果来看,虽然薄膜质量的误差使比热容的误差随薄膜厚度的减小而迅速增大,但比热容随厚度减小而增强的趋势仍是明显的.在金属纳米颗粒热容测定的基础上,部分学者认为尺寸效应、表面原子振动软化[10]以及缺陷和微量杂质的影响[11]是纳米材料比热容增强的原因.此外,根据Palasantzas的分析[12],电子和声子的平均自由程随薄膜厚度减小而减小,使比热容大幅增加.经XRD分析,本文测量的Al薄膜均为多晶结构,薄膜中大量晶界原子与表面原子的振动软化是比热容增强的原因之一.此外,溅射获得的薄膜含有许多缺陷和微量杂质,而且Al薄膜在空气中也会有一定程度的表面氧化,这些因素也可能是比热容增强的重要原因.

5结论

采用表面微加工工艺研制了一种新型的微桥量热计.根据微桥量热计温度响应迅速等特点,采用脉冲量热法在10-3Pa真空中测量了40 nm至1 150 nm厚的Al薄膜热容.采用不同幅度的加热脉冲得到的热容值一致,厚度为1 150 nm的Al薄膜比热容与Al体材料文献值基本一致,表明微桥量热计是测量微纳米薄膜热容的有效工具. 40 nm至530 nm厚的薄膜测试结果显示,薄膜比热容随薄膜厚度减小而增强,而且此趋势在高温时更为明显.

摘自:中国计量测控网