炮弹翼片超声波水浸探伤

发布时间:2017-11-22

炮弹翼片在飞行中起导向作用,因此,对翼片质量要求非常严格。在1次数万件成品翼片的性能抽检拉力试验中发现有15%性能不合格。经剖伤和金相分析,翼片中存在夹杂、分层等缺陷。而翼片内部组织出现不连续性缺陷,肉眼无法检查,断口检查是破坏性的。因此必须用无损检测的方法进行探伤挑选成品,减少损失,保证产品质量。

翼片是由铝合金3 mm厚薄板冲制的,几何形状见图1,根据翼片存在的缺陷,采用多种无损检测的方法进行试验,确定选用超声水浸探伤,用点聚焦探头,调节最佳探头入射角及水层厚度,在试片中产生兰姆波及利用纵波多次反射进行探伤,达到了预期的探伤效果。

1探伤方法的研究

1.1探伤方法的选择

超声波探伤方法一般根据工件的几何形状、加工方法、材质、缺陷分布部位及方向等进行选择。由于试片小、薄、几何形状不规范,给试验带来很大困难。根据超声波的产生及传播特性,厚度小于4 mm的薄板,比较好的探伤方法为兰姆波法、横波反射法等。超声波能量是通过耦合剂传递到工件中去的,耦合方式有两种:接触法和液浸法。由于接触法试验条件要求不高,方法比较简单、灵活,操作方便,因此采用接触法进行试验。

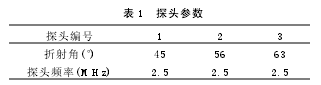

试验仪器选用CTS-32A型超声探伤仪,耦合介质选用机油,横波探头进行试验,探头参数见表1。

分别用3个探头对180片翼片进行探伤试验,结果3号探头检测效果相对最好,在噪声电平不大于5%,增益量为96dB的条件下,检测发现15片在板身部位有异常波形。取几片具有代表性的试片进行复探定位、编号,做性能拉力试验,结果示于表2。其中13号性能试验合格。对断口用高倍显微镜观察,为夹杂分层,见图2。

在试验过程中,由于探头与试片直接接触摩擦,使已氧化的表面产生划痕,不符合翼片质量要求,对耳子部位无法检测,因此接触法不可采纳。但通过本实验,为制作大小适当的对比人工伤找到了参考数据。

1.2对比试片的制作

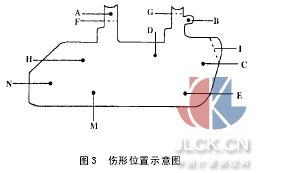

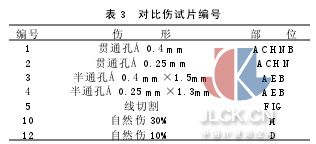

翼片检查是非标准检查,没有标准对比试片,需要制订合理的翼片验收标准。标准订的过严,会造成误判,反之,会造成漏检事故。因此,寻找合适的对比人工伤作为检测依据,确定探伤参数是非常必要的。分别在翼片不同部位上钻制不同直径的贯通孔、半通孔,用线切割在厚向1/2处不同方位进行不同深度的切割,见图3及表3。

1.3水浸探伤试验

试验设备及条件:水槽;能使翼片平稳移动的小车;水中无气泡,清洁无杂质,水温室温;三维连续可调探头架;水槽必须平稳放置;由于聚焦探头将超声波聚焦成线束,在焦柱处声能集中,可提高探伤灵敏度,能够实现高精度探伤,因此采用聚焦探头试验。仪器选用CTS―32A型超声波探伤仪,探头为2.5 MHz,晶片直径 10 mm,曲率半径18 mm,点聚焦直探头,水层厚度由焦距决定。

聚焦公式:

R=F(1 -C1/C2) (1)

式中R―探头曲率半径(mm)

F―焦距(mm)

C1―水中声速(m/s)

C2―环氧树脂中声速((m/s)

常温下,水中声速1480 m/s;环氧树脂中声速2750 m/s;铝纵波声速6260 m/s。根据公式(1):F=R/(1 -C1/C2)=18÷(1-1480÷2750)=39 (mm)

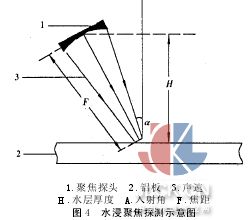

在水中聚焦声速焦点落于薄板表面入射点,探伤效果最好,示意图见图4,此时水层厚度H与焦距F的关系:H=F・cosα(2)

式中α―入射角

为找出最佳水层厚度及入射角,开始将水层厚度定为39 mm,然后逐步下调,对三维可调探头架进行调节,在不同入射角下,分别对10号、12号试片M点及D点进行扫查,调节仪器参数,观察两种自然伤反射波高的反应情况(波形应清晰,无杂波),在最佳参数下D点缺陷波高100%,M点波高比D点大2dB。对另几片对比试片进行试验,耳子部位除1号、2号试片A点能辩别,3号、4号A点孔伤无法辩认,B点不能检测。其它部位探伤效果都非常好,其中4号E点反射回波高度40%。下面对此条件下所产生的波形进行理论分析。

试验最佳探伤参数:仪器增益82 dB;探测范围50 mm;抑制120°;探头选择方式单2;入射角17°;水层厚度38 mm。在水层产生横波的条件:α>αsαs=arcsin(CL1/CL2) (3)

式中αs―横波临界角

CL1―第一介质纵波速度

CL2―第二介质纵波速度

根据公式(3):αs=arcsin(1480÷6260)=13.7°

试验所得到的最佳角度为17°,大于13.7°,显然产生的波为横波,但是在超声波检测中,当板厚与波长相近时,将产生兰姆波,兰姆波分对称型和非对称型,能同时检测板材内部和表面缺陷,灵敏度高。从图5中查得2.5×3 MHz・mm产生兰姆波模式有5种,见表4。

试验的最佳入射角17°与非对称型兰姆波模式A2的入射角相同,所以此次试验的波形为兰姆波,根据试验得到的入射角代入公式(2),可求出水层厚度:H=F・cosα=39×cos17°=37.3 mm理论计算值与实际值基本相符,试验中,翼片耳子部位采用这种方法检测不理想,寻求其它方法进行试验。

2验收标准的制定

在最佳探伤参数下,取400片对大板部位进行探伤试验,其结果43片废品。在成品里抽检10片做拉力性能试验,结果全部合格。在废品里取10片做拉力性能试验,8片不合格,2片合格,对相当于4号片E点波高80%、60%的缺陷各取两片做拉力性能试验,4片全部合格。

当D点波高100%时,4号片E点波高40%。经研究分析以E点波高60%作为参考标准,对两箱试片981片进行探伤,检测结果成品865片,废品116片,抽检10%进行复探,正检率100%。在成品里抽检10片做拉力性能试验合格,经反复多次试验,以E点 0.25 mm×1.3 mm人工伤波高60%作为比较基准是可靠的。

3翼片耳子部位检测研究

耳子部位面积小,声源面积应小于耳子部位面积,才有可能避开由边缘反射而产生的杂波,采用2.5MHz,振子直径4 mm,曲率半径8 mm点聚焦直探头,根据公式(1):焦距F=8÷(1-1480÷2750)=3.7 mm。

以3.7 mm为水层参考厚度,调节三维探头架及仪器参数,对3号试片耳子部位进行扫查,经反复试验,发现在二次回波与三次回波中间位置出现异常波,波高提到100%,经定位取出试片,确定为A点 0.4 mm×1.8 mm孔。此时水层厚度在1 mm左右,探头入射角为0°,并同时对B点、E点进行扫查,孔伤波形反应清晰。在此参数基础上,对4号试片耳子部位进行扫查提高仪器增益,A点、B点人工伤均能发现,波高60%,但探B点时有杂波,这就要靠经验进行判断。同时对M点、D点进行扫查,波幅饱和。取100片试片(探伤参数不变),用此方法对耳子部位进行扫查,其中3片有缺陷,2片在耳子边部用4倍放大镜已看到分层状缺陷,另一片进行定位、剖伤,经分析为夹杂分层。

4检测方法的确定

根据以上试验结果,翼片板身部位采用兰姆波法,水层厚度38 mm,入射角17°,以孔径 0.25mm、孔深1.3 mm、波高60%为检测标准。耳子部位采用纵波多次反射法,水层厚度1 mm,入射角0°,以孔径 0.25 mm、孔深1.3 mm、波高60%为检测标准调节仪器起始灵敏度进行探伤。板身部位也可用此方法进行检测,但是由于小车运动是手工操作,速度略快则水层产生波动,探伤效果不理想,所以板身检测没有采用这种方法。

5检测结果

用这两种方法对数万件翼片进行检测,成品率81.5%,20%进行复探,正检率100%。在两箱成品里抽20片做拉力性能试验,结果全部合格。

摘自:中国计量测控网