煤矿绞车主轴疲劳裂纹检测

发布时间:2017-11-22

1引言

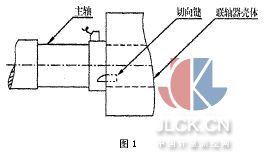

绞车是煤矿关键设备之一,而主轴又是绞车的关键部件。在无应急的情况下,一旦发生断裂将造成重大经济损失和安全事故。为了避免或减少这种突发事故的发生和降低由此产生的经济损失,必须对主轴实施有效检测,以保证绞车运行的安全,绞车主轴简图如图1所示。

2检测方法的选择

以往绞车主轴断裂事故表明:主轴上与联轴器相连接部位的轴颈部位(尤其是切向键附近)是疲劳裂纹容易产生的一个关键部位(如图2所示)。绞车主轴在役状态下定期检测都是在联轴器壳体不拆开情况下实施的,为了有效检测疲劳裂纹,选择超声波探伤作为主要探伤方法。

3探测条件的选择

根据经验,疲劳裂纹主要产生于轴颈根部且略靠上,向径向发展并与径向成20°~30°夹角(见图2)。选择超声横波探伤,用斜探头在外圆面探伤(探头位置见图1)并选择k2(β=63.3°)以保证声束方向与裂纹反射面基本垂直,便于发现裂纹缺陷。

4仪器调校

(1)利用CSK-IA试块测量斜探头零点,前沿和K值。

(2)在CSK-IA试块上,以深度1∶1调校仪器。

5疲劳裂纹判断

(1)首先,探头在远离键槽部位的轴的外圆面进行轴向往复移动,并适当调整增益量,使波形便于观察,动态波形应如图3所示。

(2)其次,探头在键槽附近轴的外圆面进行轴向往复移动,并略微左右摆动。如果动态波形仍如图3所示,则认为轴颈根部未产生疲劳裂纹;如果动态波形类似图4所示,则认为轴颈根部产生了疲劳裂纹。从动态波形上可以大概确定裂纹深度;根据探头在外圆面圆周方向的移动,可以基本确定裂纹在圆周方向的长度。

6疲劳裂纹的验证

应用上述方法2年之内共检查全局十几个矿的绞车主轴30多台次。共发现2件主轴轴颈根部有类似图4所示动态波形,继续运行三个月后进行复探,发现疲劳裂纹在周向长度和径向深度方面都有扩展。后经拆除联轴器壳体,对轴颈部位进行着色探伤检查,发现轴颈根部确实存在疲劳裂纹,周向长度与超声波探伤结果基本吻合;径向深度也能从键槽侧面观察到,也与超声波探伤结果基本吻合。

摘自:中国计量测控网