液压系统压力的原位检测研究

发布时间:2017-11-22

液压系统具有体积小、重量轻、比功率大、运行平稳、可无级调速等优点,广泛应用于飞机、火箭、船舰、车辆等装备中。随着液压技术和计算机技术的迅猛发展及日益普及,液压系统中大量采用伺服构件,为保证伺服构件和液压系统的正常工作,要求液压系统油液清洁度比较高。如飞机的液压伺服阀,要求油液清洁度不低于 GJB420A- 6A 级。目前对液压系统压力的检测,仍采用在管路中并联测量元件的方法测量,该方法工序复杂,不能保正油液的清洁度和系统的工作安全。为此,我们对液压系统压力进行原位检测研究,在此基础上研制出便携式液压系统故障原位诊断仪,附加于诊断部位,即可迅速查明液压附件的运行状态,进而评估液压系统的动态品质。

1压力原位检测机理

液压系统利用工作介质―――液压油所具有的压力能进行能量的传递和转换,各种形式的液压伺服阀或舵机实现对压力的控制和分配。压力能是液体分子内能的一种表现形式,在其作用下,液压附件和导管产生一定稳度的弹性变形。液压导管壁厚和导管平均直径之比值一般小于 0.1,因此可把液压导管看作承受内部压力的薄壳构件,进行理论计算。导管在内部压力作用下,产生的轴向应变 ε 和压力 Ρ 的关系如下:

式中ε ―――导管轴向应变;

Ρ ―――导管内部压力;

r ―――导管平均半径;

E―――导管弹性模量;

h―――导管壁厚。

上式说明,在导管的几何尺寸和金属材料确定后,导管的轴向应变与承受的内压成正比。例:r = 8mm,h = 1mm 的碳钢管,在压力变化为0.1 ΜΡa时,对应2个微应变。同样,根据这一原理,在实际检测过程中,可以检测出具体的应变值,再将此应变值转化为电压信号,按预定程序分析处理该信号,即可得出压力的变化情况,从而可以判断液压系统故障。

2 压力的原位检测实现

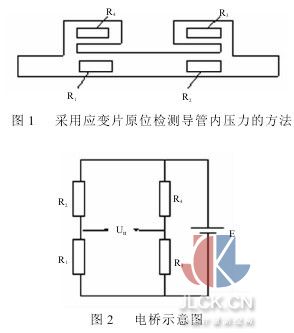

在计算机十分普及的今天,可采用多种方式检测应变量。例如:应变片式,电感式,电容式和光导纤维式等。经过反复试验对比,相对而言,采用应变片式非接触式检测压力可行性较好,主要优点:操作简单,抗环境干扰能力强,压力信号稳定,成本低廉。为此,我们采用了这一方法。采用应变片原位检测导管内压力的方法如下:选用与被测导管尺寸相同的金属片作弹性体(笔者采用紫铜片),在弹性体外测粘贴 4 片应变片 R1, R2, R3,R4。如图 1 所示。

R1与 R3为工作片,R2和 R4为弹性弹性体温度补偿片,电信号采用差动方法输出,组成如图 2 所示电桥。

将弹性体两端紧固于导管外壁,在弹性体长度范围内(100 mm 内),被测导管的直线度与椭圆度均应符合要求(不超过0.5%)。给电桥供直流恒压,在电桥两臂取得压力变换的电信号,当E = 10 V,液压导管内每变化一个压力时 (约0.1ΜΡa)输出信号变化约为0.1mV,即ΔV0= 0.1 mV,经信号放大,滤波和A/D转换后,计算机进行实时采集,可得出液压系统的压力。

3压力原位检测应用

3.1在飞机综合试验台上的检测

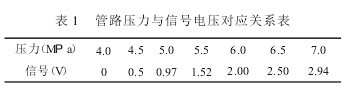

将上述应变片传感器连接在飞机综合测试系统台上(VXI),并进行 45 次动态测试,压力从零值上升到 7 MPa,然后逐渐降为零值,根据飞机液压系统的实际情况,设压力为4MPa 时输出信号为零值,压力每升高 0.5 MPa 自动记录一次,试验结果证明传感器线性良好,其中连续几次检测的正反行程模拟信号见表 1。

这一良好的线性关系,说明了这样一个重要问题:即可以通过电压信号的变化反映液压的变化,从而获得液压系统的压力值,进而判断液压系统压力故障,例如,把模拟信号经A/D 转换输入计算机,绘制出如图 3 所示动态检测曲线。

3.2在某型装甲车上的实地检测

在某型装甲车上的实地检测,是为检验液压系统故障的应变片或传感器诊断技术的通用性,其检测的压力―时间曲线如图 4 所示,发现被测车辆左侧助力器工作失效的故障与实际情况吻合。

4 结束语

试验证明,液压系统的压力可以进行原位检测,通过压力信号的提取,利用计算机可对液压系统故障进行原位诊断,该技术具有较好的应用前景。在这一方面,我们进行了初步尝试,当然还有许多地方需要改进,以期达到完全实用化。

摘自:中国计量测控网