流量变送器耐高温对策

发布时间:2017-11-22

引言

流量变送器在工业现场运行时往往面临各种高温条件的考验,如高温的生产车间、烈日直射的野外环境等都对变送器提出了耐高温性能的要求。因此,流量变送器在出厂之前必须通过 45 ~60 ℃的高温试验[1]。

有的厂家使用的数字信号处理芯片( DSP) ,在提高变送器性能的同时增加了系统工作电流和功耗,使得变送器整体温度升高。当这种变送器用于天然气、石油等化工场合时,为满足防爆隔爆的要求,其外壳必须封闭[2],从而导致变送器系统内部热量无法排出,壳内的核心器件可能会受到本身温升或其他热源的影响而无法工作。在此,结合实际应用中所遇到的高温问题,以数字式科里奥利质量流量变送器为研究对象,分析造成核心芯片死机的原因,并通过大量的温度试验,提出了保证流量变送器在高温下正常运行的措施。

1 高温影响分析

1. 1 死机原因

基于 DSP 的数字式科氏质量流量变送器系统主要由电源转换模块、DSP 最小系统、输入调理与采集电路、输出电路和人机接口五个部分组成[3]。系统调试完成以后,装在具有隔爆功能的表壳中进行温度试验,高温试验的温度要求为 55 ℃。

试验使用DGG-9053AD 烘箱,烘箱温度可调节范围为 10 ~ 200 ℃,误差为 ± 1 K。试验时,从变送器内部引出适当的信号至箱体外,并用示波器观察,以确定变送器当前的运行状态。采用精度为1. 5% 的三线制 Pt100 热电阻置于 DSP 表面测量其表面温度,并采用导热良好的硅脂粘连。Pt100 的三根线也引出箱体,外部采用恒流源温度补偿电路对 Pt100的导线电阻进行补偿[4]。

试验结果表明,当温度高于 50 ℃ 时,出现了 DSP死机的情况。经过分析,造成 DSP 死机的原因可能有如下两种情况。

① 系统中其他集成芯片可能由于受到高温影响而工作异常,产生错误复位信号或中断信号,导致 DSP出现死机[5]。而本系统中没有使用到外部中断,因此,只需考虑复位信号。实际试验发现,当 DSP 死机时,复位芯片仍能正常运行,不会产生有效的造成 DSP 死机的复位信号,所以排除这种情况。

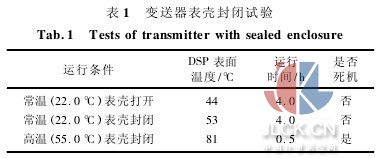

② 高温可能使 DSP 芯片本身结温过高,造成内部集成电路工作状态异常而死机。实际造成 DSP 本身温度过高的原因很多,其作用效果往往又是叠加的,主要原因为: 实际应用环境温度过高; DSP 本身高速运行时功耗很大; 实际硬件系统中其他热源的影响; 封闭表壳内部无法通风,产生较大的温升等。变送器表壳封闭试验结果如表 1 所示。常温下,防爆封闭表壳会造成 DSP 10 K 左右的温升; 而当环境温度达到 55 ℃时,DSP 表面温度会逼近其正常运行的温度上限 85 ℃ ,此时可能会造成 DSP 死机。

由上述分析可知,原因①的影响基本排除,只需考虑原因②。但由于应用场合的限制,隔爆表壳以及高温环境两种因素的影响无法回避,因此,只能通过分析DSP 本身的运行和系统其他热源来降低系统损耗,改善系统高温运行条件。

1. 2 系统热源分析

系统热源主要是实际运行时功耗较大、能量主要以热量形式释放的器件。热源通过热传导可将热量传向系统的其他部分和周围环境中。某些核心器件可能由于受到高温热源的影响而无法正常工作,因此,寻找系统的热源是解决温度问题的关键。

科氏质量流量变送器整个硬件系统可分为数字部分和模拟部分,并相应地制作了 PCB 数字板和模拟板。系统中,高速运行的 DSP 在正常工作时内核电压1. 8 V 上消耗电流约为 200 mA,而 3. 3 V 上消耗电流约为60 mA,整个 DSP 功耗约为1. 8 ×200 +3. 3 ×60 =558 mW。

电源转换模块如图 1 所示,其转换效率直接影响整个系统功耗的大小。

对于低压差线性稳压器( low dropout regulator,LDO) 而言,其输入输出电流几乎相等,功耗约为加在器件两端的差压与电流的乘积[6]。以 DSP 的电源芯片双通道 LDO4为例,输入 5 V 转化为 3. 3 V 和1. 8 V,差压分别为 1. 7 V 和 3. 2 V,LDO4本身功耗约为( 5 -3. 3) × 60 + ( 5 - 1. 8) × 200 = 742 mW。虽然其他电源转换器件有的功耗也较大,但都和 DSP 分板布局,对DSP 的影响较小。因此,本系统主要考虑的热源是DSP 本身和其电源芯片 LDO4。

1. 3 热传导路径分析

确定整个系统热源之后,还需找出这些热源的热传导路径,分析这些热源对于整个系统性能的影响。目前的电路板基本上采用的是 PCB 印刷电路板设计,所以在分析热传导路径时,需要考虑 PCB 板本身的热传导性能。

对于器件本身而言,热传导与它们的封装大小、封装类型和安装方式有关。随着大规模集成电路的飞速发展,现在许多器件的封装尺寸越来越小,且设计大量采用贴片封装的形式。器件的功耗以主要热能形式释放到周围环境中; 而表征热传递性能好坏的是器件与外部环境之间的热电阻的大小,其值越小,表明功耗引起的温升也就越小,散热越好[7]。不同封装形式的热电阻也是不相同的。

在本系统中,若 DSP 采用 176 脚的 PGF 封装,则根据数据手册,θJA为内部结与外部环境之间的热电阻,约为 44 ℃ /W,θJC为内部结与器件表壳之间的热电阻,约为 8. 2 ℃ /W( J、A、C 分别表示器件 PN 结、外部环境、器件表壳,θ 表示热电阻) 。

按照上述分析可知,DSP 的功耗约为 0. 558 W,其内部结温与环境温度之差约为 44 ℃ /W × 0. 558 W =25 ℃ ,器件表面温度与内部结温之差约为 8. 2 ℃ / W ×0. 558 W = 4. 6 ℃ 。

由于内部结温在实际应用中无法测量,只能根据实际功耗大致估计,同时,实际 DSP 功耗在不同条件以及环境下相差很大,也是无法精确计算的。因此,可以通过直接测量 DSP 表面的温度来间接地表征器件实际的内部温度。实际内部结温与器件表面温度相差很小,约为 5 K。

对于功耗较大的器件,上述热传导是明显不足的。大功率器件封装通常在内部都有一个面积较大的铜散热片,芯片的基片与散热片相连,底部暴露在外面。当散热片面与 PCB 的散热焊盘直接相连时,散热焊盘能将散热片热量一部分释放到周围的环境中,而另一部分传递给与之接触良好的 PCB。通常,芯片使用导热性能良好的硅胶,以保证散热片与散热焊盘之间接触的充分性。

对于 PCB 板的热传导而言,其热量来源主要来自于两个部分: 一部分是与之接触良好的热源器件; 另一部分是 PCB 电路本身,主要是铜导电层线路的损耗。目前广泛应用的 PCB 板材是覆铜/环氧玻璃布基材或酚醛树脂玻璃布基材[8]。

这些基材虽然具有优良的电气性能和加工性能,但由于板材中的树脂导热性差,使得 PCB 板向周围环境散热的能力也很差。考虑到 PCB 中铜箔是热的良导体,系统的地平面或电源平面大都是整体覆铜,对于有的器件封装来说,其散热焊盘与这些覆铜平面直接相连,有利于器件的热量快速转移。同时,大面积的覆铜可以通过大量过孔,将 PCB 的大量热量向周围环境中释放。

2 解决方案

在确定系统热源以及热传导路径后,可采取以下几种措施改善系统的温度条件,并相应进行高温试验,检验散热的效果。

2. 1 器件选型与使用

对于一般的集成器件来说,内部结温决定了器件工作时的温度条件,一般来说不能超过 150 ℃。对于具有高速处理能力的 DSP 而言,不同厂家不同型号的DSP 由于内部集成电路结构的不同,他们的温度特性也不相同。如前所述,同一型号的 DSP,不同的 PCB封装,其热电阻不同,散热性能就存在差异。此外,DSP 内部软件的工作方式也会影响本身的功耗。因此,需要综合考虑多方面影响,保证 DSP 的实际功耗最低。

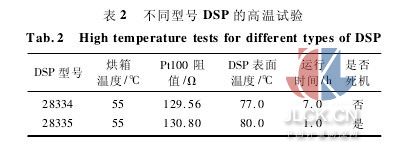

首先,选择高温性能较好的DSP。如对于TMS320F28334PGFA、TMS320F28335PGFA 两款 TI 的DSP 来说,虽然其温度等级相同,但由于内部电路结构存在差异,温度特性就可能不同。

试验表明,在相同条件下,TMS320F28335PGFA 的温度特性较差,即当温箱温度达到 55 ℃ 时,会出现死机现象; 而 TMS320F28334PGFA 却能够高温长时间运行,满足设计的要求。试验数据如表 2 所示。

其次,合理使用 DSP,降低 DSP 的本身功耗。

① 软件设置

关闭 DSP 内部没有用到的外设模块和没有访问到的存储器,使其处于低功耗模式或睡眠模式,以减少功耗。若 DSP 本身功耗过高,可以通过设置工作频率使其降频运行,这将大大降低 DSP 的功耗,但同时牺牲了软件的实时性。由于科氏流量计对软件实时性有一定要求,该方法并未采用。

② 硬件处理

主要考虑 DSP 未使用的输入引脚,一般情况下若将这些引脚悬空,当其积累电荷时会产生一定的感应电压,导致输入级上、下两个场效应管都会导通,系统功耗增加[9]。因此,硬件上应接地或电源电压。

最后,程序烧写至 Flash 的不同分区时,其功耗也会不同。这与 DSP 内部硬件电路的结构有关。试验表明,相比程序烧到 ABCD 四个分区或 AB 两个分区而言,程序只烧写到 A 区时,DSP 从开始运行到死机的时间更长,可由20 min 延长至40 min,且表面的温度更低,温度由 81 ℃降至 75 ℃。

2. 2 改进电源电路

本设计中,DSP 高速运行时工作电流很大,低差压LDO 的功耗也很大。因此,可以考虑改进电源电路来减少系统功耗。在此,考虑两种改进方案。

① 一种是进一步减小 LDO 的输入电压,芯片LDO 最小差压为 0. 35 mV,可以通过 2 个前端 DC / DC使 LDO 输入电压降到尽量小。这种方法既能减小电源功耗,又能保证较好的电源质量; 但所需器件较多,电路成本较大,布局比较繁琐。

② 直接使用具有两路独立 DC/DC 通道的开关电源,电路简单,能最大限度地降低电源功耗。虽然其电源稳压系数可能不及线性电源,但只要外部滤波电路设计得当,且系统要求稳压系数不是很高时,一般都可以满足应用要求。

本文采用第二种供电方案。

比较改进前后电源芯片的转换效率,若效率越高,则芯片本身的功耗越小,系统发热也就越小,对系统的高温运行就更加有利。科氏变送器正常工作时,3. 3 V负载电流为 60 mA,1. 8 V 负载电流为 200 mA,LDO 的效率在不考虑本身静态电流时( 一般较小) 近似等于输出电压除以输入电压。输入电压为 5 V 时,3.3 V 效率低于 66%,1. 8 V 效率低于 36%; 而双通道 DC/DC的电源转化效率受到输入电压和输出电流的影响,输入仍为 5 V 时,其转换效率如图 2 所示。

图 2 中,1.8 V 负载电流为 200 mA 时的效率高达85% ,3. 3 V 负载电流为 60 mA 时的效率高达 80% 。

由此可知,双 DC/DC 供电方案的转换效率明显优于低差压 LDO,能很好地降低系统功耗。

2. 3 分散热源布局

当系统中存在多个热源时,其 PCB 布局及安装方式对系统运行也有着重要影响。对此,可采取措施,以最大程度地减少各热源之间的相互影响,从而避免引起较大的局部温升。具体措施如下。

① 避免热源在 PCB 板上集中分布,否则会引起较大的局部温升,影响系统性能。将热源安置在 PCB 板的边缘位置,能缩短热传导的路径,有利于使热量向周围环境散发,同时能减少对核心元件的影响; 采用合理的 PCB 走线以及布局,可保证覆铜平面的完整性; 增加过孔有利于热源热量的释放[10]。

② 对于分块布板的 PCB 而言,多块 PCB 板上的热源在安装时要避免正对或贴得很近,这要求在 PCB设计之初就得考虑系统安装后热源的具体位置。对于功耗特大的热源来说,可以将整个硬件系统放置于多个腔体中。如本系统中,为了减小热源 LDO 对 DSP 的影响,可以考虑将其放入单独的腔体中。

2. 4 改善散热条件

硬件设计以及安装方式确定以后,改善系统的散热条件可以进一步降低系统运行时的温度。一般采用的散热措施包括散热片、散热风扇、散热罩等。在没有防爆要求的应用中,其表壳可以通风,此时采用散热风扇效果较好,而一旦采用防爆表壳,该方法就无法适用。这是因为其体积一般较小,不易安装,且内部热量几乎无法释放,散热效果不佳,同时风扇电机也会增加系统额外的功耗。

散热罩成本较高,制作复杂,并且元器件装焊时高低一致性较差,散热效果同样不好,也不能采用。变送器主要使用散热片散热。一方面其体积较小,所占用的壳体空间较小,便于安装; 另一方面散热片价格便宜,不会增加设计成本。

散热片结构不同时,其散热效果也不相同。试验使用风冷式 CPU 散热片,结构为常见的直板式,若用柱式和太阳花式散热效果更佳,但成本较高[11]。对于变送器中的主要热源 DSP 和 LDO,考虑 DSP 表面较大,可放置两片散热片,在 LDO 的表面和其散热焊盘上各放置一片散热片,并通过导热性良好的硅胶粘连,以保证充分接触。

试验表明,通过增加散热片可以使DSP 运行时的温度明显降低,可由原来的78 ℃降低为73 ℃。目前,有的仪表厂商开始通过增大壳体体积来达到散热的目的。这样做可以使内部器件的布局与安装更加方便; 同时,由于空间的加大,热源的散热将更加充分。

3 结束语

本文基于数字式科氏质量流量变送器在高温运行时出现的问题,通过选择温度性能较好的处理芯片TMS320F28334,并配合合理的软件设置与硬件处理,保证了变送器在高温下长时间稳定运行; 采用“双通道 DC/DC”供电方案,在 DSP 高速运行时,明显提高了电源转换效率,减小了系统功耗; 充分考虑多热源的PCB 布局和安装,避免了壳内局部较大的温升; 采用散热的方法,明显地降低了 DSP 表面的温度。试验表明,耐高温对策简单易行,具有较好的推广应用价值。

摘自:中国计量测控网