首页>新闻中心> 行业资讯>维生素E中间体的绿色简易制备方法

维生素E中间体的绿色简易制备方法

发布时间:2017-06-27 浏览次数:2444

采用简易方法以两步合成了维生素E的重要中间体2,3,5-三甲基氢醌。该方法具有步骤少、反应条件温和,后处理步骤简便、绿色环保的特点,非常适合工业化生产。

维生素E(VE,又名DL-a-生育酚)是一种脂溶性功能维生素,因其具有抗氧化、抗衰老、促性激素分泌、抑制眼睛晶状体内的过氧化脂反应等生物活性,被广泛用于食品、医药、保健品、化妆品、工业抗氧化剂、牲畜禽类的饲料添加剂中[1] ,是目前全球产销量最大的维生素品种。由于自然存在的VE非常有限,对人工合成VE的需求已日益增加。2,3,5-三甲基氢醌(TMHQ)是合成VE的重要中间体,与异植物醇发生缩合反应后生成维生素E。我国目前绝大部分TMHQ依赖于进口,这成为影响和制约我国VE生产的主要瓶颈。因此寻求一种经济、适合工业化生产且绿色环保的制备方法具有重要的意义[2] 。

TMHQ的合成方法主要有以下几种:以2,3,6-三甲基苯酚(TMP)为原料,先用40%的硫酸磺化生成酚磺酸,再用MnO2氧化生成2,3,5-三甲基苯醌(TMBQ),进一步经保险粉还原为产物,产率为60.8%,但产生的大量锰矿泥残渣会对环境造成重金属污染[3] ;以5-异丙基偏三甲苯为原料,经磺化、碱熔、再脱去异丙基得TMHQ,总收率63~68%,杂质含量约为17%,目前此法已被淘汰[4] ;在醋酸–过氧化氢–硫酸氧化体系作用下,将偏三甲苯直接氧化为TMBQ,再在保险粉的作用下还原成TMHQ,收率只有11.05%[5] ;以NaOH为催化剂、将2,4,6-三甲基苯酚(均三甲酚)在高压氧中氧化为4-羟基-2,4,6-三甲基-2,5-环己二烯酮(TMCH),再在200℃~250℃高温下进行甲基转位得TMHQ,收率较低(约为47%)。同时,由于TMCH和TMHQ均易氧化,在高温下更不稳定,故反应体系中各试剂均需做除氧处理,显然不适合工业化生产。虽然王红喜等人在高压氧化时加入一定量的惰性溶剂,收率可提高至65%左右,但该工艺对设备要求比较高[6] 。此外,VE出口量较大的德国和荷兰等国家多以丙酮为原料,先聚合为异佛尔酮再氧化为氧代异佛尔酮,氧代异佛尔酮进一步重排和酰化为二乙酸三甲基氢醌,再经皂化、水解得TMHQ。该方法步骤繁琐且在中国申请了专利保护,原料丙酮在我国也属于易制毒管制原料,不易购买,种种限制均不适宜在我国生产[7] 。

钱东等人[8] 曾报道了一种简易环保的方法:以TMP为原料,醋酸–过氧化氢–盐酸为混合氧化体系生成TMBQ后,不经分离直接利用保险粉还原得TMHQ,纯度 > 98%,产率为54.6%。而陈红等人[9] 则以偏三甲苯为原料,以醋酸–过氧化氢–硫酸为混合氧化体系生成TMBQ,经甲苯萃取后的溶液经保险粉还原为TMHQ,纯度92.13%,产率只在11%左右。综合考察这两种方法后,本文以TMP为原料,采用醋酸–过氧化氢–硫酸为混合氧化体系,以饱和保险粉水溶液或Pd/C催化氢化还原,两步合成了TMHQ,纯度 > 98.5%(HPLC),总收率 > 85%(图1)。

2.1. 主要仪器与试剂

熔点使用RY-1型显微熔点仪测定(温度计未经校正),质谱使用ESI-MS (API4000型)质谱仪测定,产

图1. TMHQ的合成路线

品纯度由岛津LC2010A型高效液相色谱仪测定。

TMP(98%)、30%双氧水(AR)、浓硫酸(98%)、冰醋酸(CR)、保险粉(AR)、5%Pd/C(AR)均购自国药集团化学试剂公司,石油醚(AR)购自天津试剂一厂,使用前未经进一步处理。氢气(钢瓶)由济南德洋特种气体有限公司提供。

2.2. 合成方法

2.2.1. TMBQ的合成

在250 mL的三颈烧瓶中,称取TMP 2.0 g(14.7 mmol)溶解于10 mL石油醚中,待溶解完全后加入50%的硫酸溶液6.2 mL。在室温下反应半小时后,逐滴加入30% H2O2(2.2 mL)和醋酸(4.2 mL)的混合溶液,5 min滴毕,继续反应5 h。反应结束后静置分层,水相用石油醚萃取(3 ´ 10 mL),合并有机相,分别用2N NaOH和饱和食盐水洗涤,洗至pH约为6~7。浓缩溶剂(回收后的溶剂可以二次套用),所得的粗品经真空干燥后得橙黄色针状结晶1.83 g,收率89%,mp 30℃~31℃(lit. [10] mp 28℃~31℃),纯度(HPLC) > 98.5%。

2.2.2. TMHQ的合成

方法1:室温下,称取1.0 g(6.7 mmol)TMBQ用10 mL石油醚溶解,待溶解完全后往其中加入40.2 mg(0.335 mmol)亚硫酸氢钠固体,将事先配制好的保险粉饱和溶液倒入恒压滴液漏斗中,在氮气保护下逐滴滴加,滴毕,于40℃下保温反应1~1.5 h。反应结束后过滤,滤饼分别用水和石油醚洗涤,真空干燥,得白色粉末TMHQ(0.97 g),收率大于95%,纯度大于98.5%(HPLC)。ESI-MS m/z:175.1 [M + Na+],mp 169℃~170℃ (lit. [9] mp 169℃~172℃)。

方法2:室温下,将2.0 g(13.4 mmol)TMBQ和0.02 gPd/C溶于20 mL乙醇中,连接三通阀,抽空气后用氢气置换三次,将各管口用石蜡密封后,通氢气反应5 h。过滤除去Pd/C,用少量乙醇洗涤后将溶剂蒸干,得TMHQ纯品1.93 g,产率为95%,纯度98.8%(HPLC)。

3.1. TMBQ的合成

在制备TMBQ时,曾尝试使用H2O2-AcOH-HCl体系作为氧化剂,结果发现反应完成后得不到橙黄色针状结晶,导致产品无法形成结晶纯品。在蒸除溶剂后的产品始终为油状物,用高效薄层色谱监测反应显示主产物下方有一较暗的副产物点,很难通过工厂常用的精馏、重结晶等方法提纯,只能通过柱色谱分离的方法除去。而改用H2O2-AcOH-H2SO4体系后,经正交试验对比,先将原料TMP通过50%硫酸磺化生成相应的4-磺酸基-2,3,6-三甲基苯酚,再通过30% H2O2-AcOH混合溶液将其氧化生成TMBQ这一方案最优,且该氧化剂来源经济无污染。

另外也尝试了钱东等人[3] 报道的MnO2-H2SO4-H2O氧化剂体系。反应首先需要将原料TMP用40%

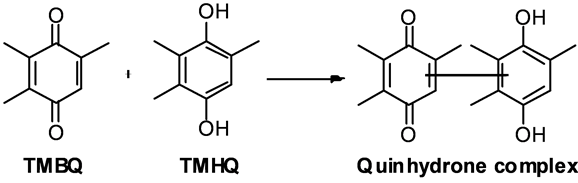

图2. TMHQ的主要副产物醌氢醌结构

的稀硫酸氧化成酚磺酸,由于酚磺酸很容易结块,在投入MnO2之前需要先加入大量的水将结块溶解后方能继续反应,造成氧化产物纯度较低,操作比较麻烦且费时;其次由于该反应体系为非均相反应,存在反应时间长、产生的锰渣对环境造成污染等缺陷,所以这种方法无法实现工业化。而本文使用的氧化剂体系本身含有水,能很快溶解掉酚磺酸结块,无需再进行额外的溶解处理,大大简化了操作。

3.2. TMHQ的合成

两种还原方法中,保险粉化学还原方法(方法1)具有设备简单、投资小、反应过程易于控制、反应产率相对较高等优点,缺点是保险粉的消耗量较大,反应过程中“三废”比较多。Pd/C催化氢化(方法2)是一种高效清洁的还原方法,反应过程中只消耗价格便宜的氢气,Pd/C催化剂可以循环套用,简洁高效无任何污染物形成,产率较保险粉法高,缺点是对设备要求较高,尤其是密封性要好。两种方法在反应过程均无其他副产物产生且绿色环保,可根据情况适用于不同生产条件的企业。

3.3. TMHQ易着色问题

TMHQ在后处理中若时间过长或者在贮存的过程中,经常会颜色变暗。通常认为这是由于TMHQ在空气中很容易被氧化成TMBQ,TMBQ再与TMHQ生成黑色的醌氢醌分子缀合物(图2)[11] 。正是由于这种物质的存在才使得TMHQ非常容易着色,这也是生产厂家一直未能很好解决的一个重要问题。虽然朱志庆等人[12] 曾经公开了一种防止TMHQ变色的方法,即用保险粉水溶液还原后的甲苯液中加入抗坏血酸,但抗坏血酸本身性质就不稳定。

由于液–质联用仪监测保险粉还原反应时发现,在反应初始就已产生醌氢醌副产物,因此,在反应初始就加入抗氧化剂亚硫酸氢钠,同时通入惰性气体(氮气、氩气等)做双重保护。亚硫酸氢钠具有经济便宜、不与反应物及生成物发生化学反应、本身性质稳定的优点。在反应过程利用液–质联用仪监测发现,这种做法可以将醌氢醌副产物控制在工业生产允许的范围内。此外,在贮存TMHQ过程中,加入亚硫酸氢钠的产品颜色能够始终保持白色,一段时间后经高效TLC监测也无氧化产物。而不加亚硫酸氢钠的产品由开始时的白色很快变成灰色,放置一段时间后颜色会逐渐发黄甚至发黑,经TLC监测发现已产生副产物。

以价格相对便宜的TMP为原料,经两步反应得到产率和纯度均较高的TMHQ。该方法具有步骤少、反应条件温和,后处理步骤简便、绿色环保的特点,已经公开中国国家发明专利[13] [14] 。

——来源汉斯开源期刊

|

|

| 上一条:电子化学品材料有哪些? | 下一条:天然气水合物开采技术综述 |