首页>技术中心>技术资讯>微机在非轴对称光学表面加工中的应用

微机在非轴对称光学表面加工中的应用

发布时间:2017-09-01

在光学系统中,大都采用球面和平面透镜和反射镜,这两种表面容易加工,因而应用最广泛。但球面和平面的透镜及反射镜具有按五种类型的象差,即球差、彗差、象散差、象场变曲及畸变。这五种类型象差的存在对光学系统的影响很大。为了克服象差,曾提出过各种减小象差的方法。如会聚和发散透镜各自有正球差和负球差,这两种透镜组合使用可减小球差。又如修改光学系统中一个折射球面的形状,可使成象光束校正到同心。但任何消除球差的透镜组成都是按一定的物距而设计的,因此不可能在任竟物距的情况下都消除球差。另外,目前所采用的类似于上述的方法都是针对五种类型象差中的某一种象差而设计的,只能减小或消除其中的某一种象差。如果在同一系统中采用各自不同的办法同时消除几种象差,则使光学系统结构复杂甚至难以实现的,为了更有效的提高光学系统的精度,国外有人提出用波前校正器来纠正光学系统中的象差。最典型的波前校正器是根据Zemihe象差方程加工出来的。

波前校正器能同时减小几种类型的象差,特别是象差和彗差。这样就使光学系统的结构简化,成本降低,而精度且大大提高。波前校正器是一个非轴对称的光学表面,因而非轴对称光学表面的加工便成为迫切需要解决的问题。

非轴对称光学表面的加工原理

传统的光学元件的加工方法是研磨和抛光。后来发展了单点金刚石加工新工艺,这种方法可以方便的加工出各种非球面镜,并且比研磨和抛光生产效率高,成本低。但目前的金钢石车床还只限于加工轴对称零件。要加工非轴对称零件,还有一系列问题需要解决。这主要是由非轴对称光学表面的加工特点决定的。

2.由于非轴对称光学表面的轴向尺寸Z是两个坐标(X,的的函数,要精确描述这个表面所需要的点数比轴对称表面需要的点数多许多倍。因此,需要一个具有很高频率响应的微位移执行机构,驱动刀具在轴向作高速微小位移。

3.对非轴对称光学表面Z一f(x,田,其瞬间轴向尺寸Z,是根据该瞬时的径向尺寸和主轴转角a计算出来的。然后,把Z值转变为刀具的轴向位移,这用传统的机械加工方法是很难实现的。因此,需要用计算机来运算和控制。

根据非轴对称光学特点,采用微机对超精密金刚石车床进行技术改造,从而实现了非轴对称光学表面的加工。

金刚石车刀在轴向的微量位移是由压电陶瓷补偿器来驱动,而补偿则是由一个与主轴转角及刀架的向位移同步信号来控制。主轴转角由光电编码器测得,刀架的横向位移由感应同步器测得。在某一瞬时,计算机根据编码器测得的数据和感应同步器测得的数据,按一定的数学模型计算出表面上该点的轴向坐标值;经过D/A转换、放大电路及驱动电源控制补偿器伸缩,使车刀在轴向作微量位移,从而车出非轴对称光学表面。

控制系统

非轴对称光学表面的加工,要求控制系统具有很高的运算和控制速度及良好的动态性能。图2是控制系统原理图。微机接口等硬件电路的动态性能一般较好,能够满足加工要求。要实现非对称表面加工的关键问题之一,就是系统的控制方法。下面介绍国际上通用的两种控制方法:

1.由微机预先计算出待加工表面上所有的轴向尺寸Z值,并存人计算机内存。加工时根据转角O,从内存中取出Z值进行控制。这种方法的优点是控制速度快。缺点是要求计算机具有很大的内存;由于全部补偿点的值都是事先计算好的,并不是根据实际的径向尺寸X和转角日实时控制的,因而刀架的径向进给误差和主轴的转角误差将直接影响表面的加工精度。

2.在加工过程中根据实际的径向尺寸X和主轴转角日进行计算和控制。这种方法占用的内存很少,但速度慢;对描述待加工表面的数学模型的复杂性有一定限制,因为数学模型越复杂,计算机计算的时间就越长,从而每转补偿的点数就要减少,影响加工精度。

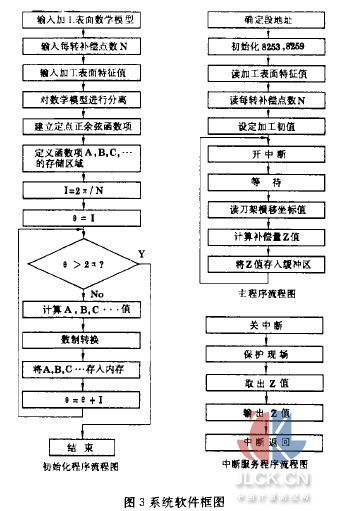

本文采用的控制方法是将上述两种方法结合起来。对数学模型进行整理、分离;将其中有规律可循的量或项在初胎化程序中计算出来,存人计算机内存。加工时,从内存中取出所需数据,再进行一些简单运算,然后进行控制,这样即节省了内存,又缩短了计算时间;刀架的进给误差和主轴转速误差对加工精度没有影响。系统软件框图(见图)。

摘自:中国计量测控网