一起非相关磁痕显示的试验分析

发布时间:2017-09-01

1前言

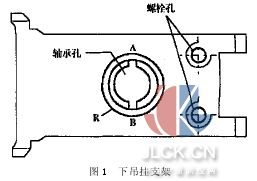

飞机某型发动机下吊挂支架如图1所示,其图号为0901059,材料是40CrNiMoA,每台发动机中的总数量只有一件。因为在发动机运行期间主要受力部位是其万象接头轴承面、螺栓固定孔周围以及加强部位。在发动机返厂大修中,列为无损检测项目,用磁粉探伤法检查上述三处受力部位,检查后合格件的验收标准是不允许裂纹。然而,自去年以来,对该件实施磁粉探伤时,在万向接头轴承面孔缘外部周围的R处的A、B两侧常常有类似裂纹磁痕的可疑显示,这给探伤工正确识别和判断真假缺陷带来了麻烦。在发动机零备件目前奇缺的情况下,为了保证探伤质量和修理质量、避免盲目报废、降低修理成本,特立项分析研究,彻底搞清该部位类似裂纹磁痕显示的原因以及真伪实质。

2试验与分析

2.1试验

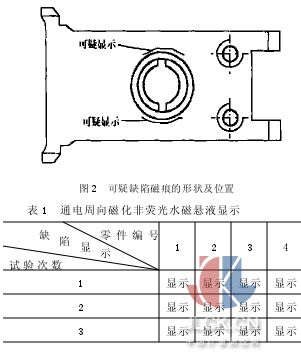

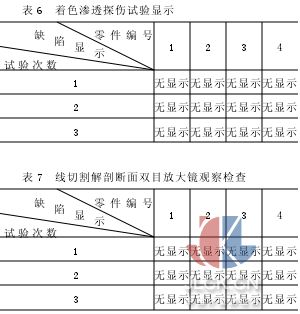

试验时选用过去磁粉探伤时因在轴承孔外部R处(如图2所示)出现可疑缺陷磁痕显示而报废的下吊挂支架,共选四件,各自编号为1、2、3、4,每件均用每种试验检测方法检测三次。

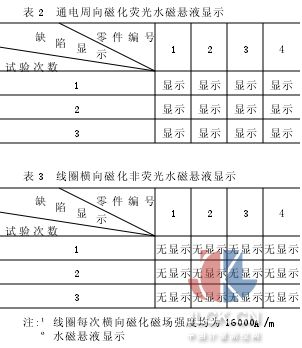

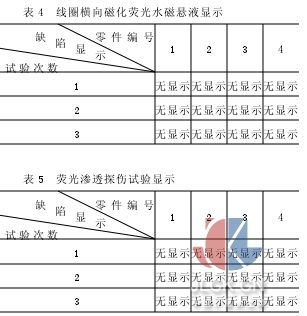

下吊挂支架的磁特性参数是:Br=1T,μr=197,Hc=2480A/m,由此可知磁粉探伤时应采用剩磁法检查。生产现场磁粉探伤工艺中规定该件磁探时用两种方法磁化,即通电周向磁化(磁化电流2960A),线圈纵向磁化(磁场强度16000A/m),磁化两次检查两次,这样能有效发现零件轴向和横向的缺陷,确保探伤后的修理质量。由于下吊挂支架类似裂纹的磁痕,是用生产现场的现行工艺中的参数磁化后出现的,出现的位置如图2所示,因此磁粉探伤试验时仍按此参数执行,而且试验中的其他无损检测方法,也都是为了校验图2所示可疑缺陷磁痕显示的真实性所采取的。具体所做的六种探伤试验及解剖观察结果分别见表1~表7。

表1、表2、表3中磁粉探伤试验时的磁化电流采用50Hz的交流电、TC―9000A磁粉探伤机、非荧光黑色水磁悬液、荧光磁悬液显示。

2.2分析

分析试验结果:

2.2.1由表1、表2可知,该可疑缺陷磁痕显示只是在磁粉探伤周向磁化时出现,而且它的位置总是位于轴承孔缘的外部R处,方向与支架轴线方向一致,磁粉堆积不致密,缺陷磁痕不典型。

2.2.2由表3、表4可知,在对下吊挂支架用线圈横向磁化时没有出现任何类似通电周向磁化时的可疑缺陷磁痕。

2.2.3由表5、表6可知,在对下吊挂支架进行荧光、着色渗透探伤检查时,均未发现任何形式的可疑缺陷磁痕表示。

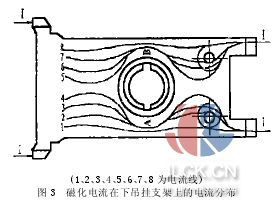

2.2.4表7是将图2缺陷部位做垂直90°线切割后,对其横断面用双目放大镜放大20倍观察检查后的缺陷显示结果。共切割上述所有试验件4件,8个断面,每个断面观察3次,共计观察24次,均没有发现任何缺陷。这就足以说明图2可疑磁痕的显示即不是表面缺陷显示,也不是表面下的缺陷显示。(1、2、3、4、5、6、7、8为电流线)

2.2.5假设磁化电流在下吊挂支架上的流动分布如图3所示,则由图3可以看出,当电流从下吊挂支架上通过时,电流流动的路径并不是均匀的,2、3、4、5、6、7电流线在通过轴承孔时,在A、B两侧发生了严重畸变,改变了流动路径。从而使A、B两处的电流密度急剧增加,此时A、B两处的磁化电流为:IA=IB=2960÷2=1480(A)2960是现行工艺规程中所给出的剩磁法检查通电周向磁化电流安培数,当把下吊挂支架按板件对待时,其两底角之间的最大宽度为b,b=185mm,故有

I=16b=16×185=2960(A)

而A、B两处的规范磁化电流应为I′A=I′B=16b=16×22.5=360(A)

22.5是A、B处的各自板宽,单位为mm。

IA

I′A=IBI′B=1480360≈4(倍)

即A、B处的实际磁化电流是标准规范磁化电流的4倍,远远超过标准规范磁化电流,由于2960A这一数值是对下吊挂支架整体轴向通电磁化时根据其两底角之间的最大距离给出的,因此,在A、B两处(轴承孔外部R处)出现磁粉探伤后的可疑缺陷显示(假显示)就是可以理解的了。如果用I′A规范磁化电流通电周向磁化显示,可疑缺陷磁痕显示就大大减弱,磁痕几乎消失。

2.2.6由上可以看出:通电周向磁化时出现的可疑缺陷磁痕显示,并不是真实的缺陷显示。它与电流的方向有关,与电流流动的电阻增大有关,即当通电周向磁化电流流过轴承孔的两侧时,该处电流流动的电阻增大,电流密度增大,因而在该处产生了由于“电流过大”引起的假显示。根据下吊挂支架以往磁粉探伤出现的“可疑缺陷磁痕”显示,位置都在孔的两侧A、B处,与周向磁化电流的方向一致,而用线圈纵向磁化检查时并不能发现,这种规律性与立项试验的预先设想完全一致。

3结论与措施

3.1结论

由以上试验分析得出:下吊挂支架磁粉探伤通电周向磁化检查时在轴承孔缘外部R处出现的“可疑缺陷磁痕”显示既不是表面缺陷显示,也不是表面下的缺陷显示,与裂纹无关,与任何类型的缺陷无关,它不是真实的缺陷显示,而是一种由于受形状结构影响、导致局部位置磁化电流过大所引起的非相关缺陷磁痕显示,这种非相关缺陷磁痕显示与下吊挂支架的质量无关,不影响支架的承力、强度等力学性能和使用性能。

3.2措施

经过一系列的试验分析后,知道了磁粉探伤“可疑缺陷磁痕”显示的原因及其实质后,为了避免盲目报废,给工厂造成不必要的经济损失,在保证探伤质量的前提下,采取以下措施:

3.2.1磁粉探伤通电周向磁化检查时,若发现轴承孔外部R处有磁痕显示时,不能盲目报废,应降低电流,用720A(360×2)规范磁化电流通电周向磁化检查、再用线圈横向磁化检查(磁力线方向与支架轴线垂直)和荧光或着色渗透检查验证后,若仍有类似裂纹的磁痕显示,应按缺陷标准处理为不合格件。

3.2.2用以上验证方法检查后若不再有类似裂纹的磁痕显示,应按合格件处理。

摘自:中国计量测控网