平直钢管永磁旋转探伤系统研究

发布时间:2017-09-01

油田用承压钢管的质量要求很高,必须逐根进行严格探伤,因而高速探伤设备开发研制十分必要。漏磁检测法易于实现快速自动化检测,是钢管探伤的有效方法。国外对该无损检测方法的研究起步早,技术成熟,其检测设备自动化程度较高,但价格昂贵。为此,本文提出了一种基于永磁磁化的旋转探伤系统,实现平直钢管的在线高速探伤。

1钢管周向多极永磁磁化

1.1周向多级永磁磁化及旋转探头设计

纵向裂纹检测是无缝钢管检测需要解决的一个重点问题。为对纵向裂纹沿周向扫描,探头与管体必须发生相对旋转并以螺旋方式扫描管体。通常使用管子直线前进、探头原地旋转或管子原地旋转、探头直线前进的方式来实现这种相对运动关系。前一种方式的速度更快、效率更高,更适合高速批量检测,

目前国外的探伤设备采用的都是这种扫描方式,由通电线圈产生磁场经磁轭引导到钢管中,探头与磁化磁轭一起旋转。电磁磁化的特点是磁化能力强,磁化强度调整方便,但磁化器较为笨重,迫使主轴在承载很大重量的情况下高速旋转,且必须通过高速大容量滑环对其供电。这使得系统的制作工艺复杂、加工困难,制造成本很高,这也是进口备非常昂贵的一个原因。

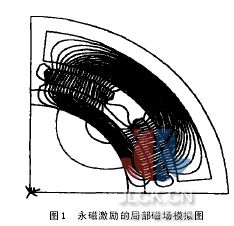

若以永久磁铁作为励磁源,可产生与直流恒定电流磁化方式相同的磁化效果,且磁路设计非常灵活,其磁化强度一般通过磁路设计来保证[1]。永磁磁化的一个明显的优点是极大降低了主轴负担并省去大容量输电滑环,利用永磁实现多极磁化,安排多探靴扫描还可降低主轴转速,从而大大简化系统的设计与制造。通常,探靴被放置在一对磁极的中间,因为该处的磁化状态最适合漏磁场的检出,为保证不漏检,各探头在管体上扫过的区域应有一定的重合,重叠范围一般在20%到50%之间。钢管以一定速度前进时,在保证同一重叠率的前提下,探靴转速与个数及长度存在着相互制约的关系,增加探靴个数或长度可降低其转速。因而,采用多极磁场进行局部磁化可安排多个探靴同时扫描,有效降低旋转速度。使用永久磁铁进行多极磁化的关键是合理地设计磁路,在管体周向上形成多处局部饱和磁场。设计中,在4个探靴两侧分别安放极性相反的两组稀土永磁铁磁铁,形成以探头为中心的局部区域周向磁场通路。相邻两个局部磁场互相靠近的两侧极性相反,以使磁铁对管体的吸力相互抵消,从而减小探头对管体的吸引,减小探靴磨损,防止旋转过程的抖动,保证信号的稳定性。利用有限元软件ANSYS进行磁场分析,可以看到从永磁体产生的磁场在气隙、局部管体和衔铁间形成的磁力线回路如图1所示。设计的探头实物如图2所示。

1.2纵向检测探头靴设计

检测探靴的作用在于稳定地拾取漏磁场信息。作为检测系统的一个关键部位,它的设计直接决定了输出信号的特性,并对信号的后续处理也会产生较大影响。目前用来拾取纵向信号的磁敏感组件主要是集成霍尔元件和线圈。线圈感受的是磁场随时间变化的大小,霍尔元件得到的是磁场绝对量的大小。线圈切割磁力线时产生感应电压,此感应电压大小与线圈匝数、漏磁场强度和切割速度成正比关系。线圈的绕制和布置都比较灵活,可以满足不同的灵敏度和覆盖范围的要求。霍尔元件,特别是集成霍尔元件,用于测量10-5~10-1T范围的磁感应强度,它可用于精确测量0.1×0.1×0.1 mm3微裂纹产生的漏磁场和0.05%的金属截面变化产生的主磁通量变化大小等[2]。对它们的选择要充分考虑到对检测环境和状态的适应性,充分发挥各自的长处,才能得到理想的信号输出。

根据系统对检测灵敏度、空间分辨能力的要求,同时考虑到信号处理系统的设计,本文在进行大量实验的基础上,采用回形绕制的矩形平面线圈感受垂直方向的漏磁场分量。该磁场分量的主要特点是信号随缺陷深度的增大而增大,在缺陷中心处,漏磁场强度最大[3]。回形线圈扫过漏磁场时,外部线圈与内部线圈同时切割磁力线,但不是同一磁力线,因此其得到的信号形式与hall元件得到的有所不同,不同类型的缺陷得到的信号也有所区别。线圈平放在铜基探靴内,与钢管表面保持适当的距离,使得信号既不会因为提离值过大而导致幅值幅度衰减,也不会因为过小造成当提离值波动时对信噪比产生影响。探靴通过销轴和弹簧与探头连接,并由探头对其进行限位,以使探靴能够自如地紧贴在管体表面且不会产生横向位移。为延长探靴使用寿命,在其表面喷涂一层高强度陶瓷材料,以增加探靴表面强度和耐磨性。如图3所示为探靴结构图和实物图。现场长时间使用表明,该探靴能够适应多种管径钢管的检测,对不同的钢管表面质量敏感程度不高,其检测信号具有很好的稳定性、重复性和可靠性。单个探靴的使用寿命较已有设备有了很大的提高,大大降低了检测费用。

2探伤系统及信号分析处理

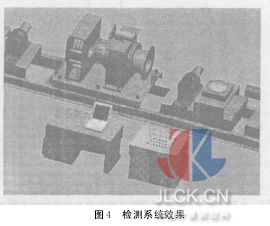

整个探伤系统由辊道、压紧定位装置、导向装置、横向单元、纵向单元、自动控制系统、退磁装置、分析处理系统及其它辅助设备组成,实现钢管的自动上料、检测、下料以及根据检测结果的自动分料,如图4所示。上、下料通过气缸带动挡板动作将钢管翻落到辊道或料架上,辊道由链条传动,其速度通过变频器调节。探伤主机分为横向检测单元和纵向检测单元,实现对各种形式的裂纹、孔洞、划伤、折叠等缺陷的有效检测。每套探头检测一种规格的钢管,当需要更换规格时,将探头整体更换即可。旋转探头信号通过滑环传输到计算机采集系统。探伤主机检测到有管子通过时自动开始采集,在管子离开时停止采集。

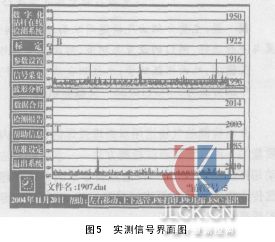

开始采集后进入自动采集状态,当钢管进入探头时即自动开始采集,当钢管离开探头时停止采集。纵横向探头的8路信号分别同时进行放大滤波处理后进入A/D转换器,转换后的数字信号由计算机增强并行口进入计算机系统进行分析处理。对采集到的信号通过相关算法剔除短促干扰脉冲信号和无意义的孤立点。此时得到的结果仍然存在随机误差,还需对测量曲线进行平滑处理,提取该信号特征量,进行定量识别[4]。分析软件的功能包括标定、灵敏度设置、报警门限设置、波形分析、显示及分析报告的生成。可根据需要分别调节每个探头的灵敏度使之对同一缺陷表现出同样的信号强度。按照管材及对钢管质量的不同要求,可设定不同的报警门限来控制系统的报警。图5为现场采得的一根标样管的信号。

3结论

该设备运用于某石油专用管制造公司钢管生产线,在车丝扣前对毛坯管料进行检测。现场运行情况表明,该探伤系统能够满足车间生产节奏,实现对不同规格钢管的在线检测,有效检测出裂纹、孔洞、折叠等典型缺陷。从使用效果来看,永磁旋转探伤系统与进口的设备相比,大大降低了成本,延长了探头使用寿命,产生了较好的经济效益。

摘自:中国计量测控网