数字相机在工业零件检测中的应用

发布时间:2017-09-01

引言

随着工业技术的迅速发展,企业对产品质量和生产效率有了更高的要求,高精度在线测控仪器充斥到生产的各个环节,不仅有效地保证了产品质量,提高了生产效率,同时,也避免了加工中由于质量问题引起的浪费现象。

近景摄影测量应用于各种高精度三维测量与大比例尺工程测量及变形监测、工业检测等领域已有了不少成功的经验。例如英国将近景摄影测量应用于文物保护,美国俄亥俄州立大学将近景摄影测量应用于移动测图系统(MMS)等,国内也有不少用于变形监测及防灾减灾等领域的实例。

本文将介绍应用数字相机与数字图像处理技术检测工业零件加工质量的一种方法,但由于多数数字相机是非量测用相机,所以必须对其进行畸变改正。通过对某厂加工的高精度钢板进行了检测试验,证明该方法行之有效。

1目标影像初定位

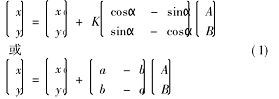

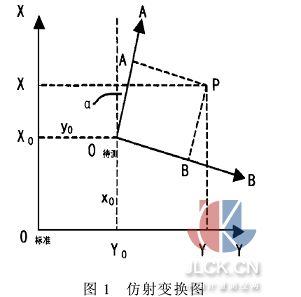

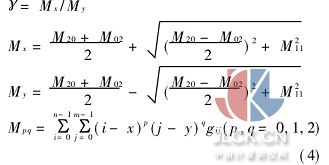

应用数字图像处理技术检测工业零件加工质量的关键问题在于准确确定待检测目标的位置。这一过程一般应在该目标周围一个较小的范围内进行,这样可提高解算速度和减少错误发生的概率。为此,首先应用仿射变换模型确定所有待检测目标在钢板上的大致位置。仿射变换公式如下:

式中x0、y0为平移参数、A为旋转参数、K为比例参数,a=K×cos (A)、b=K×sin (A)(参见图1)。

从标准模板与待检测零件影像中分别量测N(N≥3,最好取4到9个)个均匀分布的同名点,按仿射变换公式计算从标准模板到影像上各目标点的转换参数,这样就确定了各目标在影像上的大致位置。

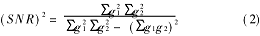

由于数字影像可能存在较大变形,而且一般工业零件影像的特征很少,大部分区域为同一灰度的均匀分布,所以不能用整体匹配的方法确定待检测目标的坐标。为了给进一步精确定位做准备,需按一般模板匹配的方法对所有目标进行初步配准,即计算目标影像上一定区域内的影像灰度与标准目标模板的信噪比(SNR):

取信噪比最大的点作为待定目标在数字影像上的位置。这实际上只考虑了数字影像的灰度线性畸变,即g1+n1=h0+h1g2+n2。其中h0、h1为灰度线性畸变参数。这时每个目标点的位置应有整像素的精度。

由于最小二乘影像匹配法需要比较精确的点位坐标初值,因此可先用影像特征定位算子提取待定目标的坐标作为最小二乘影像匹配的初值。本文应用Wong-Trinder圆点定位算子提取了圆孔影像的圆心坐标。该算子是通过计算圆形目标的灰度重心提取其圆心坐标的。

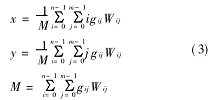

以初配准求得的近似位置为中心的比标准圆孔稍大的范围作为搜索区。先利用阀值T= (最小灰度值+平均灰度值)/2,将搜索窗口中的影像二值化为gij(i= 0,1,…,n- 1;j= 0,1,…m- 1)。

为了防止将其它灰度均匀的区域错误地搜索为圆形目标,可根据影像的特征先滤去这些区域。例如本文中的数字影像中圆孔为黑色(灰度值为0),其它区域稍亮,经二值化后为白色(灰度值为255)。因此理想的圆孔目标区域的灰度值总和应为0。但由于存在辐射畸变与几何畸变,目标区域不会很规则,因此考虑平移一个像素的误差,目标区域的灰度值总和应小于H= 255×P×R(圆孔的半周长)。凡灰度值总和大于H的区域可以忽略不考虑。

在满足灰度值总和小于H的区域内逐像素移动,按2.1式计算以每个像素为圆心的标准圆孔模板大小范围内的灰度重心:

其中Wij是原始图像上对应像素的灰度值。求得灰度重心后按下式计算这个区域的圆度C:

以圆度C最大的点作为圆心的最终位置。该算子在理想情况下定位精度可达0.01像素。

3最小二乘匹配

最小二乘影像匹配法充分利用影像窗口内的信息进行平差计算,使影像匹配可达到1/10甚至1/100像素的高精度。

最小二乘影像匹配以“灰度差的平方和为最小”作为影像匹配的测度。对于一个影像对g1(x,y)与g2(x,y),如果我们认为影像灰度只存在偶然误差(随机噪声n),即

n1+g1(x,y) =n2+g2(x,y)

或(5)

v=g1(x,y) -g2(x,y)

则最小二乘影像匹配可表示为

2vv=min(6)

一般,最小二乘影像匹配同时考虑数字影像的线性辐射畸变与一次正形几何畸变,即设x2=a0+a1x+a2y,y2=b0+b1x+b2y,g2=h0+h1g1。其中a0、a1、a2、b0、b1、b2为数字影像的几何畸变参数,h0、h1为辐射畸变参数。于是最小二乘影像匹配模型转化为:

g1(x,y) +n1(x,y) =h0+h1g2(a0+a1x+a2y,b0+b1x+b2y) +n2(x,y) (7)

将上式线性化后即得到最小二乘影像匹配的误差方程式:

v=c1dh0+c2dh1+c3da0+c4da1+c5da2+c6db0+c7db1+c8db2+g2(x,y) -g1(x,y) (8)

式中dh0、dh1、da0、da1、da2、db0、db1、db2是变形参数的改正值,c1…c8是误差方程式的系数。

列出所有点的误差方程后按迭代求解的方法解出各变形参数,再由变形参数计算出目标点在影像上的精确位置。这一过程是在Wong-Trinder圆点定位算子求得的目标点周围的一个小范围内进行的。

求得所有圆心的准确位置后,与标准模板的圆心位置比较以判断其加工精度。

4畸变差改正

由于用非量测用数字相机拍摄得到的数字影像不可避免地存在较大畸变,因此按照数字相机的镜头畸变模型对数字影像进行畸变差改正是必要的。直接线性变换(DLT)算法即不需要在影像上有框标,也不需要有摄影机内外方位参数的起始近似值。特别适合于对非量测相机摄取的影像的归化。用于量测用相机拍摄的影像也具有显著优点。

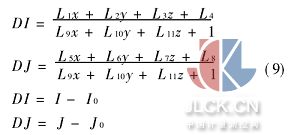

直接线性变换的基本公式为

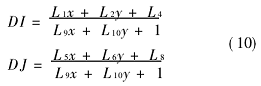

其中x、y为物方坐标,I、J为数字化的影像坐标,I0、J0为数字影像对应于托架上的光学影像的原点坐标,L1,…L11是转换后的影像坐标和相片坐标之间的变换参数。当应用于二维情况时,上式简化为:

9式与10式没有考虑影像的畸变。数字相机的误差来源主要有:数字化影像变形、镜头畸变和CCD阵列的线性位移。

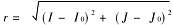

CCD阵列的镜头畸变(Di,Dj)可写为:

这里Dri,Drj表示镜头x,y方向的径向畸变,Ddi,Ddj表示离心畸变,Dm是扫描方向的线性位移。

一般,镜头的径向畸变可以写为:

Dr=k1r3+k2r5+k3r7(12)

式中k1,k2,k3是径向畸变系数,r是像点辐射距:

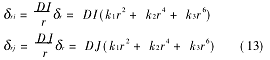

于是,x、y方向的径向畸变可以表示为:

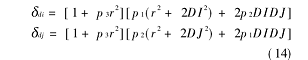

离心畸变可以表示为:

其中p1,p2,p3表示离心畸变的改正系数。

对于CCD阵列的线性变形一般用一个多项式逼近:

Dm=m1l+m2l3+m3l5+m4l7(15)

这样就得到了与10式相对应的考虑畸变的严密检校数学模型:

通常称L1,…L11为直接线性变换参数,k1,k2,k3,p1,p2,p3,m1,m2,m3,m4为变换改正参数。

直接线性变换参数与变形改正参数之间存在密切的相关性,需采用序贯平差算法迭代求解两类参数。

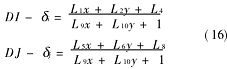

直接线性变换的参数方程16式可写为

DI-Di=A/C

DJ-Dj=B/C(17)

其中A=L1x+L2y+L4,B=L5x+L6y+L8,C=L9x+L10y+ 1。

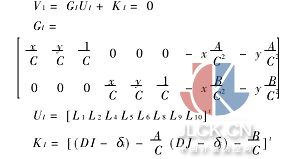

用矩阵形式表示为:

同样,由16式可得到变形改正参数的观测方程:

I-A/C=I0+Drj+Ddj+Dm

J-B/C=J0+Drj+Ddj(19)

相应的矩阵形式为:

Vd=GdUd+Kd= 0

反复迭代计算上述两类误差方程,直到直接线性变换参数与畸变改正参数的改正值都小于限差为止,即可获得两类参数的正确解,进而对原始影像加以改正。

5试验结果

根据以上讨论的方法,在Visual C++6.0环境下编程对某厂加工的高精度钢板进行了检测试验。图2是用数字相机拍摄的钢板的数字影像:

钢板概略尺寸为505m×316mm,其中圆孔106个,半径分别为4.5mm和3.6mm,矩形孔76个。数字影像幅面为1280×1024像素,摄影比例尺为0.4309mm/pixel。要求检测圆孔的位置与大小是否符合设计要求。

目前,该厂主要通过人工量测获得圆孔在钢板上的位置。由于精度要求高,人工量测一块钢板一般需要7~8个小时,而且很容易出错。而用数字图像识别方法检测同一钢板仅需要几秒钟至几分钟时间。效益十分可观。

在该试验中,只考虑了x、y二维坐标,但在实际工业零件检测中一般需要考虑三维坐标。试验所得数据如下:

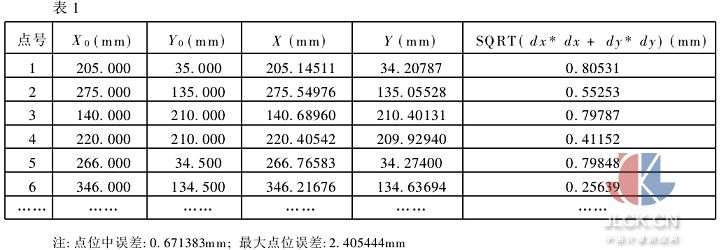

表1列出了利用Wong-Trinder圆点定位算子求得的圆心位置与设计坐标相比较的精度结果。

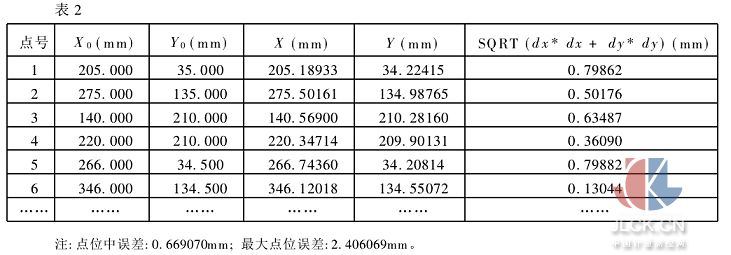

表2列出了利用最小二乘影像匹配法求得的圆心位置与设计坐标相比较的精度结果。

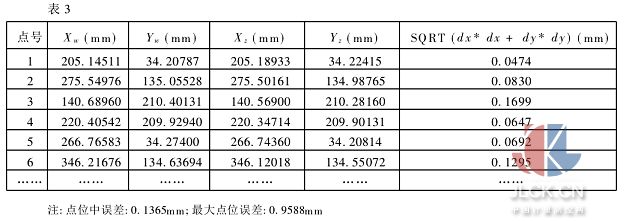

表3列出了利用最小二乘匹配法求得的圆心位置与利用Wong-Trinder圆点定位算子求得圆心位置与设计坐标相比较的精度情况。

可见利用Wong-Trinder圆点定位算子求得的圆心位置已相当准确,与利用最小二乘影像匹配法求得的圆心位置结果精度相当,而且提取出的圆心位置结果可靠。

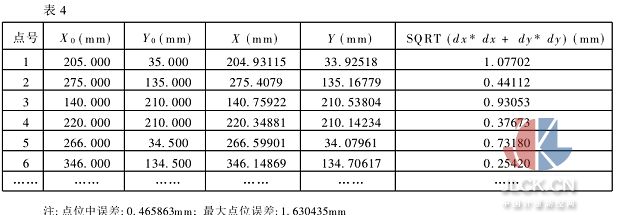

表4列出了经过直接线性变换改正后的圆心位置与设计坐标相比较的情况。

可见圆心定位精度明显提高。认为经过畸变改正后影像的剩余畸变很小,即与实际钢板相符,所以求得的点位误差主要为加工误差。

6结论

(1)尽管试验用的数字相机为非量测用相机,但已达到了相当的精度。Wong-Trinder圆点定位算子求得的圆心位置与最小二乘匹配法求得的圆心位置比较,点位中误差只有0.1365mm,最大点位误差仅为0.9588mm。证明用非量测用数字相机与数字图像处理技术进行工业零件检测是可行的。应用在线数据(图像)获取和实时图像处理技术,可以大大提高生产效率,降低生产成本。

(2)实际应用的关键在于要有加工精确的标准模板作为影像匹配的基准或提供精确的控制点。

(3)要有合理的相机镜头畸变改正模型。

摘自:中国计量测控网