在役管线缺陷信号的采集与识别

发布时间:2017-09-01

1引言

铁磁性管道系统广泛应用于冶金、石油、化工以及城市水暖供应等工业部门中,而工业管道的工作条件非常恶劣,容易发生腐蚀、疲劳破坏或是管道内部的潜在缺陷发展成破损性缺陷而引起泄漏事故。因此在役管线必须定期检测。本文主要介绍一种在役管线无损检测缺陷信号的采集方式以及后续的信号识别。

2原理和设备

地下输送管道的常见缺陷是管体上存在的裂纹、管体内外壁腐蚀、孔洞、麻点和夹杂等缺陷。常用的检测方法为电磁检测法。

2.1检测原理

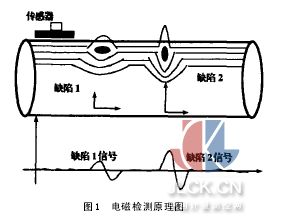

检测原理如图1所示:

图1所示的铁磁性材料在交变外磁场H0的充分磁化下,在其内宿缺陷内形成的磁场强度Hg为[1]

Hg= 2.65H0/[1 -N(1 -μg/μf)] (1)

式中μg―缺陷磁导率

μf―材料磁导率

T―椭圆截面的长轴

S―椭圆截面的短轴

N=T/(T+S)―退磁因子

H0垂直于T或S时,缺陷的形状和Hg随着N在0 <N< 1之间的变化而变化。当检测装置带动传感器阵列迅速扫查管道内表面区间,管道内缩缺陷的磁场Hg在传感器阵列中感应形成微弱的缺陷电信号。图1示出缺陷信号的幅度、宽度与缺陷的分布有关:磁化场的方向与椭圆缺陷的短轴正交,缺陷信号幅度高、宽度小,如图1缺陷1所示;磁化场的方向与椭圆缺陷的长轴正交,缺陷信号幅度高、宽度小,如图1缺陷2所示。若施加与图1所示磁场正交的磁化场时,缺陷1也形成较强的缺陷信号。这种对材料施加2维磁化场、在传感器内激发缺陷信号的无损检测原理称电磁检测。

2.2检测设备

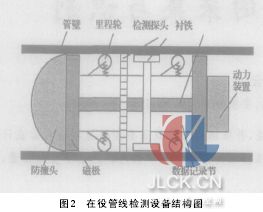

由于在役管线漏磁检测设备的工作是在管道内部且脱离外界控制的情况下完成的,所以它必须满足体积小、操作简单、性能可靠等特点。图2是一个在役管线漏磁检测设备的结构设计图,主要由以下几部分构成:防撞头、磁化装置、检测数据记录节、动力装置等[2]。

该装置由钕铁硼永久磁铁励磁;采用两套霍尔传感器阵列分别用于检测横向缺陷和纵向缺陷。检测信号经数据记录节处理后存储在硬盘,待检测结束后取出数据分析缺陷类型及其位置。进而为管道的安全评估、寿命预测和管线维护提供技术依据;并且本装置自带电源提供动力,可以检测长达数百公里的管线。

3信号采集系统的构成

本系统的数据采集系统处于设备的数据记录节,由横向和纵向两套霍尔传感器阵列来采集信号,横向检测传感器阵列由48路传感器均匀分布组成一个圆形,紧贴于被检管道内壁,检测时随设备前进,对管壁进行轴向扫查,检测出横向缺陷;纵向检测传感器阵列由16路传感器分两组并列组成。检测时既随设备前进,又沿管壁作高速旋转,对管壁进行周向检查,检测出纵向缺陷[3]。为防止设备漏检或重复检测,传感器的旋转速度是由设备的检测速度决定:设备检测速度快,它的旋转速度就快;设备检测速度慢,它的旋转速度就慢。

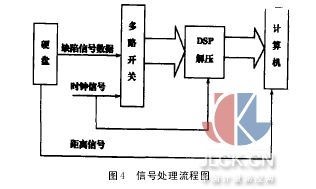

在役管线检测中,检测设备是在管道中自行走进行检测的。整个检测过程不受外界控制,设备也无法与外界进行数据传输。因此在检测沿途采集到的检测信号必须被实时存储到设备存储器中,为了有效地利用设备上有限的存储元,要对缺陷信号进行压缩。在役管线检测的速度较快,检测中采集到的信号数据量也很大,这就要求系统信号处理、存储速度要快,设备存储器的容量要大。在本设备中我们选用DSP主从系统对检测信号进行处理。这主要是因为DSP系统处理数字信号具有高速、可靠、灵活等特点[3],而设备存储器选用由多个硬盘组成的硬盘阵列,它的优点是单个小容量硬盘的读写头移动距离短、定位快,多个硬盘相组合容量大[5]。图3给出了纵向缺陷检测信号处理、存储硬件结构的设计图[3]。从图中可看出,48路信号先经放大器放大,带通滤波器滤波之后由多路模拟选通开关并为1路,经A/D转换器转换为数字信号送往DSP系统。在主DSP中实现的是提取距离信号及除噪,处理完毕后的信号被分为4部分,每部分为相邻的12路信号,将它们分别送往4个从DSP中,在从DSP中被压缩。压缩后的数据将被存储到存储器中。横向缺陷检测信号与纵向缺陷检测信号的处理、存储过程基本相同。

4缺陷识别

4.1缺陷信号恢复

检测设备走出管道后,就可以读取其内部硬盘上的数据,由于缺陷信号是以一定的压缩方式存储在硬盘上的,所以首先要解压缩,恢复原来缺陷信号的波形,然后把缺陷信号和计算机中存储的模板信号相比较,即可确定管道内部存在的缺陷类型以及位置[6]。处理流程如图4所示:

4.2缺陷识别

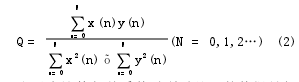

在实际应用系统中,我们把缺陷类型分类,并根据检测原理和长期实践得到的结果,把不同的缺陷类型对应于不同的缺陷信号,并把这种对应关系形成一个模板[7],以一维数组的形式存储在计算机中,这些模板就构成了一个模板库。分析时把缺陷信号数据输入到计算机,用信号模板库中所有的模板数组的各个元素分别与信号异常区的数组的各个元素对应相乘,所乘得的结果求和后除以两数组中所有元素的平方和的二次均方根值,这样求出的结果类似于模拟信号中的相关系数,同样如果检测信号波形与信号模板越匹配,这个值也应该越大。我们把这个值称为缺陷信号与模板信号的相关系数,简称相关系数,公式如下:

由于在计算相关系数时所需处理的数据量很大,所以为了减少运算量,我们设定一个阈值ε(通常ε取0.92左右),若计算结果大于给定的阈值ε时就做出缺陷类型的判别,并指出缺陷位置。否则继续和其他的模板信号做相关,直到找出缺陷类型为止。如果所有的模板都不满足条件,则进入异常处理程序,判为干扰或没有缺陷。

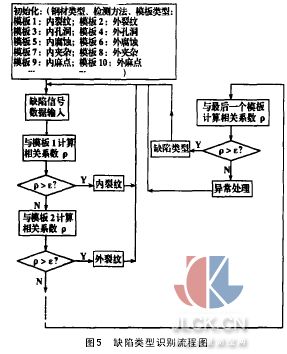

下面给出缺陷信号类型识别程序流程图(见图5):在实际应用中根据不同的检测目的和手段,模板信号和识别流程还可以灵活的调整。

5仿真试验

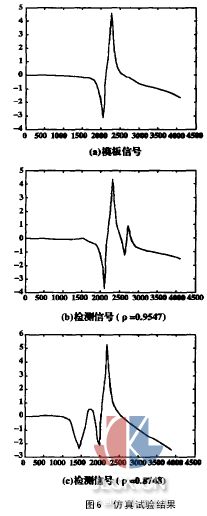

在此给出一个仿真试验结果,缺陷为内壁一个方形孔洞,其模板信号及检测信号如下,并分别给出相关系数的计算结果,图6(a)为内壁孔洞缺陷信号模板,图6(b)为内壁孔洞检测信号,ρ=0.9547,而图6(c)为外壁孔洞缺陷相关系数为0.8748,故若取ε=0.9200很容易判断图6(b)为内壁孔洞,对于其他类型的缺陷与内壁孔洞缺陷模板的相关系数更小,更加容易判别。其他类型缺陷判断方式同上。

6小结

对在役管线做定期的检测可以发现管体内外壁以及内部的缺陷,防止泄漏事故的发生。本文介绍的缺陷信号采集和识别方法能用于实际信号检测系统中去,经实践检验该方法是可行的,并且效果好、准确度高。

摘自:中国计量测控网