首页>技术中心>技术资讯>液力偶合器在球磨机上的应用及其选型匹配

液力偶合器在球磨机上的应用及其选型匹配

发布时间:2017-09-01

引言

球磨机是矿山、冶金、电力、轻工、化工、建材等行业广泛应用的重要设备和耗能较大的设备。 球磨机(以及圆筒混合机)属于惯量大、启动困难的重型设备。合理选型并正确使用液力偶合器, 对于改善球磨机启动性能、降低其电动机功率配置节约能源、延长整机使用寿命、提高设备使用效率是十分重要的。

1 球磨机的启动与运行特点

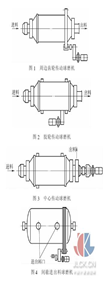

由于各行业用途及其工艺要求的不同, 所使用的球磨机品种类型也不尽相同。 矿山选矿厂、水泥厂、化工厂等行业使用的球磨机为连续进出料类型。 该类型又分为周边齿轮传动型(见图 1)、胶轮传动型(即托辗式见图 2)、中心传动型(见图 3)等类型;轻工业用于凉席竹片打磨,陶瓷厂用于长石、石英、泥料湿法间歇细磨等所使用的球磨机为间歇进出料类型。 即球磨机一次性装料粉磨完成后须停机卸料再重新装料启动运行。 此类型多为周边皮带传动型(见图 4)。 在此还要特别提到钢铁厂烧结车间使用的原料圆筒混合机, 无论是设备结构还是工作原理都与周边齿轮传动连续进出料类型的球磨机十分相似,故并此讨论。

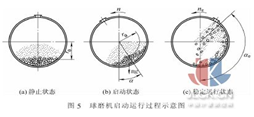

我们以间歇进出料型球磨机为例分析球磨机启动过程:在重新装料后,密度较大的钢球集中置于转筒下层,待粉磨原料覆盖其上,湿式球磨机内还注有液体,转筒内填充物的重心偏离转筒旋转轴线距离 r0(见图5a)。 在球磨机启动之初,电动机除要克服传动系统摩擦阻力矩 Mf、对大惯量加速的阻力矩 Mr外,还必须克服填充物因重力形成的偏心力矩 Mr(见图 5b)。 偏心力矩Mf起初是按正弦函数关系变化,最大值为 mgr0,直至进入球磨机稳定运行工况后转变为恒定值, 随着原料钢球互混并作抛落运动, 其平均重心的位置与距旋转轴线的距离比较静态均发生了改变(见图 5c)。 球磨机启动时的阻力矩可表示如下:

M=Mf+Mj+Mr

式中 Mf――传动摩擦阻力矩;

Mj――惯量加速阻力矩;

Mr――物料偏心力矩。

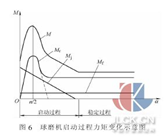

球磨机的启动运行过程阻力矩变化如图 6 所示,图中横坐标为转筒转角 α,纵坐标为阻力矩 M,从图上可知启动过程的最大力矩不是在零速点而是在转筒旋转约 α=π/2 之处, 这也就是球磨机在启动时转筒旋转了一定角度后常发生堵转闷车的缘故。

2 球磨机应用液力偶合器的必要性

由球磨机启动过程分析可知, 其启动过载系数很高, 一般为 2.5~3.5。 为使直接拖动的电动机能顺利启动, 往往电动机的额定功率是按正常运行功率的 1.4~1.5 倍配置,这种为解决大惯量重型设备满载启动困难而采取加大装机容量即大马拉小车的办法, 缺点是显而易见的。 首先是能源消耗大,由于电动机功率富裕量大, 正常运行工况负载率低, 故而电动机的功率因数低,无功功率偏大,造成电动机及网络系统的铜、铁损耗大、能耗高;其次是传动系统的传动品质差,由于是电动机直接拖动启动, 电动机启动时产生冲击扭矩对传动系统的元件均产生冲击作用而加剧其磨损和疲劳影响到设备的使用寿命; 再者由于单机功率配置大使整个供电网络的投资加大,生产成本提高。

实践证明, 将液力偶合器应用于球磨机不仅改善了其传动品质,延长了设备的使用寿命,也由于降低了装机容量 (一般按正常运行功率的 1.05~1.1 倍配置即可)而大量节约能源和降低设备的成本,因此在球磨机上应用液力偶合器很有必要。

3 球磨机应用液力偶合器的合理选型与匹配

从前面的分析可知,球磨机在启动时由于惯量大,填充物料造成偏心阻力矩大,故而启动扭矩很大,一般为正常运行时的 2.5~3.5 倍,而在正常运行时扭矩基本稳定,变化不大,据此特点所选用的液力偶合器应具较大的启动过载系数而无需灵敏的过载保护性能, 因此以选择有较大启动过载系数且结构相对简单的普通型液力偶合器或者选择无辅室限矩型液力偶合器为佳。

为使电动机、 工作机及传动系统相互适应而具有较好的技术经济指标, 球磨机所选用的液力偶合器的合理配置便显得十分重要, 否则可能降低整机技术经指标甚至影响到其正常工作。 液力偶合器的匹配原则是:

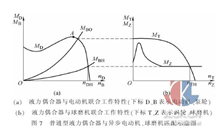

(1)保证传动系统的高效率。 应使液力偶合器的设计运行工况与电动机额定工况点相重合, 以保证传动高效率(见图 7a、7b)。

(2)必须使液力偶合器 i=0 的输入特性曲线 MBo交于电动机尖峰力矩右侧稳定工况区段并尽可能接近尖峰力矩点 A, 使电动机能稳定工作并利用其峰值力矩启动负载。

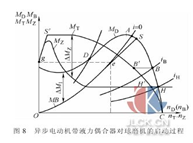

(3)应使工作机、液力偶合器和电动机的额定功率依次呈 3%~5%递增,以保证动力充足、启动顺利。液力偶合器匹配合理的球磨机在启动过程中能充利用涡轮负载滞后传递泵轮的特点, 使电动机在零负荷或小负荷条件下迅速启动进入稳定工况, 再以其峰值力矩对负载顺利完成启动过程。 现将配装有液力偶合器的球磨机启动过程分析如下(见图 8):电动机启动后, 轴上可提供的驱动力矩随转速升高沿电机外特性曲线 MD―nD变化,与电机轴相联结的泵轮吸收机械能, 其力矩随转速升高沿 i=0 负荷抛物线 (MB∝n2B)上升,电动机驱动力矩 MD与泵轮力矩 MB之差△M1=MD-MB使泵轮加速的力矩。 若球磨机静止阻力矩或反抗力矩(球磨机呈反转工况时)大于电机最大力矩,则泵轮力矩和转速沿抛物线上升至 A 点而涡轮始终不动(堵转),直至偶合器温度上升至安全塞熔喷卸荷。 对于匹配适当的球磨机,当电动机转速升至 nDe时,泵轮力矩与球磨机静止时最大力矩 MZ0相等 (即 MT=MBe =MZ0)时球磨机开始启动,此后电机和负荷同时加速 ,泵轮力矩曲线从 e 点开始脱离抛物线沿 es 曲线上升至 S点, 与此同时涡轮力矩和转速沿 gs' 曲线上升至 s 点,此后泵轮(电动机轴)力矩与转速沿 SBHC 曲线一直到额定工况点 H,而涡轮力矩与转速则沿 S'B'H'C 曲线一直到稳定工况点 H',球磨机进入稳定运行状态,启动过程完成。 图中 ΔM2=MT-MZ为偶合器输出对负载的加速力矩, 即在球磨机启动过程中只要转筒转动越过最大阻力矩点后便获得很大加速度而迅速进入稳定运行工况。

4 实践中应当注意的问题

从前面启动过程分析, 我们可以明显地看到球磨机(圆筒混料机)应用液力偶合器的好处,一是提高电动机启动能力,改善加速性能,减少装机容量配置,降低能源消耗和设备投资; 二是电动机迅速启动可降低电动机启动电流和缩短启动电流持续时间, 大大减少对供电网络的电流冲击, 这对于需频繁启动的设备尤为重要, 不仅可降低能耗, 也有利于延长设备使用寿命。

值得我们注意的是, 以上效益只能在液力偶合器匹配合理和正确使用条件下才能获得。 在实践中我们发现不少用户在选型匹配上存在误区, 以及在使用上不尽合理以致出现这样或那样的问题与故障导致对液力偶合器的作用产生怀疑。 在此就实践中遇到过的一些问题和现象作些分析说明,以引起相关设备设计、生产、使用者的注意。

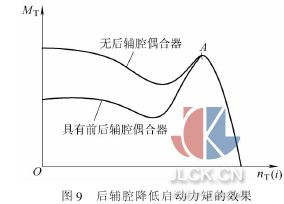

(1)盲目追求液力偶合器的软启动特性以致启动Hydraulics Pneumatics & Seals/No.7.2010困难。 一些用户主张采用带后辅腔的动压泄液限矩型液力偶合器, 认为此型偶合器启动过载系数低有利于电动机的先行启动再以偶合器输出最大力矩启动球磨机,这实属对液力偶合器的误解。 有无后辅腔的限矩型液力偶合器在高速比区(i=nT/nB接近额定工况点)外特性几乎相同(见图 9),即在额定工况点附近两者使用效果无多少区别, 两者的区别在于低速比至堵转 (i=0)区段。 由于后辅腔在偶合器低速比区工作液环流作大循环时有聚液作用,且随 i 的降低聚液量增加使工作腔内工作液减少而使偶合器外特性曲线在低速比区变得低而平缓,启动(或制动)过载系数下降。 这种“变软”的特性对于大惯量且要求缓慢启动以减少皮带启动拉伸张力的带式输送机是很有利的, 但对于球磨机就未必有利。 从前面对球磨机启动与运行特点分析可知,球磨机在启动时阻力矩远大于正常运行阻力矩 (为 2.5~3.5倍),且存在一个峰值如同门槛力矩(见图 6),若偶合器启动过载系数下降偏小则在启动过程中涡轮输出力矩无法越过此门槛力矩而保持不动或转过若干转之后被迫停止,使偶合器停留在 i=0 工况而不可能进入图 9 所示输出力矩最大的工况点 A,球磨机的启动无法完成。通过图 8 我们也可以得到解释: 若启动过载系数下降则表明i=0 工况点的泵轮力矩系数 λB值下降, 现假设降至 iB工况点对应的 λB值,则在电动机启动程中泵轮的力矩与转速将沿 iB抛物线上升至 B 点, 此点力矩可能小于或等于负载门槛力矩而无法完成对球磨机的启动, 或虽勉强启动却因启动过程时间延长导致偶合器急剧升温而易于引发喷液。

(2)不合理地对电动机采用降压启动方式。 由图 6可知, 球磨机启动过程最大力矩是在转筒转动约 1/4转, 也就是偶合器涡轮转动 I/4 (I 为传动系统总减速比)附近而非在 nT=0 处;而从前面液力偶合器匹配适当的球磨机启动过程分析可知,电动机是利用偶合器主、从动轮间无刚性联接, 从动端负载滞后传递于主动端而实现空载或小负荷条件下迅速启动, 进入稳定运行工况并利用其峰值力矩驱动负载完成启动过程的,因而此过程中要求电动机自身的启动是一次性连贯完成,也就是要求其采取全压启动方式。 目前有很多用户出于减少对电网冲击的考虑而教条地对电动机采取降压启动方式, 并且在降压启动切换至全压启动运行之间设有几秒至十几秒钟的停顿, 殊不知这适得其反增加了球磨机的启动难度甚至无法启动并可能造成元件故障。 我们知道在降压启动(如星形―三角形启动)时电动的输出扭矩(或功率)只有全压启动方式的 1/3,这是无法驱动球磨机转筒越过最大扭矩点的, 而只是使转筒转动了一个角度便使偶合器处于堵转发热状态。 在电动机由降压启动切换至全压启动运行的停顿时间里转筒在偏心重力作用下开始反转并带动偶合器涡轮反转, 若此时电动机切入到全压启动则因偶合器进入反转工况使驱动力矩下降 (见液力偶合器全特性章节),需经过一段时间待偶合器返回牵引工况后对球磨机的启动才重新开始。 在此时间内偶合器同时由主、从动端吸收能量而温度急剧上升可能引发高温喷液并极易造成密封件老化损坏。 鉴此,我们建议配有液力偶合器的球磨机采取全压启动方式, 如果一定要采用降压启动方式则在电器切换过程中不得有使转筒反转的停顿时间。 实践证明全压启动方式不仅可行,还可降低设备成本, 如某建材机械厂在其产品斗式提升机上引入应用液力偶合器后, 便取消进口价值 5 万余元的降压启动控制系统而改用全压启动方式, 仅此一项便节约了近十倍于液力偶合器价格的成本, 并减少了电器故障率、技术经济效益十分明显。

(3)实属多余的采用电器软启动装置。 由液力偶合器的工作原理可知, 应用液力偶合器之后对于负载而言使刚性负载“变软”,对于动力机而言改善了其启动性能, 提高了启动能力并大大减少了电动机启动对供电网络的冲击。 如果在电动机启动控制电器中加入软启动装置, 则不仅因功能重叠湮没了偶合器软启动特性而且并不能使球磨机启动变得更简单顺利, 因为在此方式中的启动之初电动机输出功率(扭矩与转速)很低, 在转速低情况下偶合器泵轮形成不了足够的力矩(MB∝n2B),而此期间电动机输出功率全部转化为热能使偶合器急剧升温。 所以说电器软启动装置对于应用了偶合器的球磨机不仅无益而且使设备成本激增, 实属多余而不可取。 湖南郴州黄砂坪某选矿厂自作主张投资 14 万元对装机功率 380kW 且配置了 YOX875 液力偶合器的球磨机加装了电器软启动装置, 在试运行时不能顺利启动并引发偶合器油温陡升, 在取消软启动装置改全压启动后球磨机启动顺利运行正常, 偶合器温度正常。

(4)必须控制好液力偶合器的充液。 定充型液力偶合器的规格、 传递功率是按等比级数排列并已形成国家标准, 而每规格偶合器在一定转速条件下所传递的功率随其充液量呈近似线性关系变化。 在对液力偶合器作合理匹配时极有可能要求调整偶合器充液量来调整和控制其传递的功率, 因此在使用现场准确控制对偶合器的合理充液量是十分重要的。 如果充液量不足则偶合器传递功率能力下降, 启动过载系数变小使球磨机启动困难或启动时间拉长导致偶合器温升快;如果充液量过大则使偶合器启动性能变硬, 偶合器输入特性曲线将在非稳定工况区与电动机外特性曲线相交(如图 8 中 iD负载抛物线与 MD-nD相交与 D 点)而使电动机无法正常启动稳定运行, 对于功率配置富裕量不足的电动机而言尤为明显。

摘自:中国计量测控网