首页>技术中心>技术资讯>射线实时成像技术检测能力的局限性及其对策

射线实时成像技术检测能力的局限性及其对策

发布时间:2017-09-01

1前言

进入21世纪以来,随着数字成像技术的进步以及硬件成本的大幅降低,以线阵列、面阵列为代表的数字化RTR系统得到了迅速推广,逐步淘汰了上世纪中后期发展起来的图像增强式模拟电视系统。与后者相比,数字成像系统的分辨率和图像质量均有了显著的提高,有效提高了焊口中缺陷的检出能力。本文以锅炉行业小口径管机械焊口在线检测为例介绍了目前RTR技术还存在的局限性,同时讨论了对应的补偿措施,希望能对RTR技术的推广和合理应用有所帮助。

2RTR系统的局限性

锅炉行业一般采用高效率的热丝TIG焊或TIG/MIG焊进行蛇形管部件的直管对接,由于材质、焊丝以及工艺等原因,焊口中有可能出现裂纹、未熔合等缺陷。由于锅炉小口径管的壁厚往往不大,缺陷的自身高度很容易就能达到壁厚的1/3,个别甚至超过1/2,带有此类缺陷的小径管投入使用易发生爆管,且裂纹类缺陷的出现有很强的规律,一出现,往往就是批量性的,因此其危害性非常大。现举两个采用RTR系统检测的实例:a)某省煤器部件200屏4000个焊口( 57×8,SA-210C)在生产流水线上100%RTR合格,超声波补充检验中发现部分焊口中有严重超标缺陷,100%扩抽后发现有60%的焊口存在类似的超标缺陷,缺陷长度大多在1/3~1/2周之间。解剖证实缺陷为层间未熔合,位置在第二层与第一层交接处,自身高度2.5mm左右。

b)某焊工号完成 57×9规格的SA213-T91机械焊口600个,在例行100%RTR检测时,发现其中一个焊口存在可疑影像,对这批焊口100%拍片,发现有68个焊口存在根部裂纹,再对这600个焊口进行100%的超声波检测,共发现274个焊口存在严重的长条形根部缺陷回波。解剖结果证明:超声波检查确认的274个焊口都存在严重的根部裂纹,最大开裂深度达3mm。

以上实例表明,虽然RTR对于气孔类体积型缺陷能很好的检出,但对于裂纹类面状缺陷的检出率却非常低,特别是当裂纹比较细小时,检出率甚至接近于0;而RT方法对于这类缺陷的检出率虽有一定的提高,但受照射角度影响,实际情况表明缺陷检出率一般也不会超过50%;UT方法最好,其对于面状缺陷敏感度非常高,只要方法和操作适当,检出率可以接近100%。

3对应解决措施

为了保证焊口内在质量,防止不合格焊口流入下一道工序,笔者建议在制造厂内对小口径管直管焊口在RTR合格后立即进行UT或RT抽查,虽然应用全数检验可靠性较高,但却是不现实的,检验时间太长,检测费用太高,完全失去了RTR技术的意义,因此,需先根据概率论[1]估算一下较为合理的UT/RT抽检数量。设:N―批量。根据管子车间生产模式,以部件为单位组批,一个部件内相同材质、规格和焊接工艺的焊口数即为批量,一般在数百至3000之间;

n―样本量,即抽查数;

d―样本中的不合格数;

Ac―接收数,因要求抽检焊口全部合格,则Ac=0;

p―过程平均,即初次交检批的平均质量,以不合格品所占比例表示;

Pα―接收概率;

β―使用方风险,即使用方承担的接收质量不合格批的风险,又称第二类错误的概率。

为便于计算,假设一批焊口中裂纹类缺陷是随机分布的,根据经验,这与实际情况不会有太大的出入。同时,由于期望的样本量(n)较低,而此时批量(N)数值较大,因此n/N<0.1,按抽样概率计算理论,此时可采用二项分布式计算接收概率:Pa=∑Acd=0ndpd(1 -p)n-d

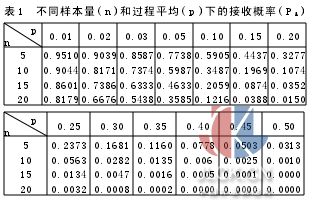

不同过程平均(p)不同样本量(n)下的接收概率(Pα)的计算结果如表1所示:

裂纹类缺陷的产生有其明显的内在规律性,一旦发生,往往就是批量性的,不妨设过程平均即存在裂纹焊口所占比例达到30%,即p=0.3 ,此时不管批量(N)有多大,如2000个焊口,只需抽检10个焊口,即样本量n= 10 ,则这批焊口一次接收概率Pα仅为0.0282(2.82%),而拒收概率为1-0.0282=0.9718(97.18%)。可见,即使数量很少的抽查量,当不合格品所占比例较高时,接受概率也是非常低的。

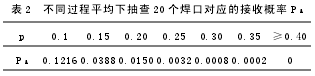

如上所述,虽然一批焊口的数量很大,但RTR后的UT/RT抽检并不需要太大的样本量(抽检数),综合考虑各种因素,笔者建议:对于规格、材质和焊接工艺相同的焊口,一个批号UT抽查20个焊口。为避免和减少可能会发生的质量损失,宜在部件投产第1天就进行抽查。抽查20个焊口的批接收概率Pα如表2所示。

表2说明只要不合格焊口比例p大于0.1时,抽查20个焊口不合格批的一次接收概率是非常小的,完全能够达到质量控制的目的。对不锈钢和铁素体-奥氏体异种钢等粗晶材料焊口及内镗坡口形式检测时,只能采用RT方法进行抽查,需要指出的是,由于此时裂纹类缺陷检出率约为50%,则在估计接收概率时过程平均(p)应减半后计算。对于抽查过程中发现的不合格焊口,应进行二次抽检,建议每个不合格焊口扩抽(10~20)头,还需要注意几点:

1)RTR发现裂纹等面状缺陷也应按这一规则扩抽;

2)若发现超标缺陷属于气孔类体积性缺陷,由于RTR能够有效控制,因而无需扩抽;

3)二次抽检发现的不合格焊口继续按这一规则扩抽。

实践证明,采用和坚持上述抽查制度在防止焊口批量危害性缺陷漏检、控制小口径管焊口质量方面效果非常显著,能有效弥补RTR检测方法对裂纹不敏感的局限性。

4特殊的小口径管UT检测工艺

小口径管UT检测在国内早有开展,但目前普及程度仍不如RT(RTR)方法,这主要是因为小口径管内外表面都有余高,入射超声波在余高上会产生较强的形状反射,而且这一反射离缺陷信号非常近,严重干扰了检测人员对缺陷波的判别。为与RTR方法配合,满足小口径管焊口抽检需求,笔者在此介绍一种特殊的基于定位扫查的小口径管UT检测方法[2],该方法已在本厂应用逾20年,效果较好,其技术特点是:

①对于气孔缺陷探伤灵敏度稍低,但对于裂纹、未熔合等面状缺陷非常有效。

②检测速度快,据实际测算,该方法比常规方法的检测速度提高5倍以上。

●柱孔对比试块使用与工件同规格、同材质的管材加工制作内外表面的柱孔,作为仪器校验和缺陷评定的对比试块。

●探头:5P9×9K2.5(不要求短前沿)

●以定位扫查为主的扫查方式

定位扫查指以焊口中心到探头前沿的某一距离为基准,探头沿这一基准线只进行周向移动,而不进行前后(轴向)移动的扫查方式。检测人员只考虑探头侧焊口半侧的回波信号,这样一来,由于焊口余高反射总是比缺陷信号来得迟,很容易排除其干扰。因为声束扩散的原因,一般一个焊口只需将探头放置在1P(P:跨距)和1.5P的位置上定位各扫查一周即能覆盖本半侧焊口,见图1;但对于壁厚大于8mm的焊口,考虑到焊口中部区域声束覆盖的问题,应增加一次0.75P跨距的扫查。发现缺陷信号后,再

结合前后扫查找到缺陷波最大幅度位置,以此进行定位和定量评定。为了定位准确和扫查方便,在探伤过程中使用定位环可以大幅提高检测速度。

摘自:中国计量测控网