首页>技术中心>技术资讯>取样相控阵超声实时三维成像的工业应用

取样相控阵超声实时三维成像的工业应用

发布时间:2017-09-01

近年来,由于使用传感器阵列各阵元产生的基波(惠更斯原理)传播,能通过高速数字计算,重建合成相控阵信号,以此实现超声波束任意转角变向或按需改变焦深,因而"取样相控阵"技术相比于常规相控阵法,应用更为普遍。因阵列中各个换能器的近声场是类似点源的近声场,故靠近换能器的探测区要比一般情况下--即近声场取决于换能器阵列的全孔径(full aperture)时,缺陷探测要有利得多。而且,特殊的IZFP法能将检测物件快速三维成像,即通过切片组合,将二维法算出的合成孔径聚焦(SAFT)B型显示图像,变成三维数据立体图像,由此可提供多视角投影数据,对检测结果进行评价和分析。三维(3D)SAFT法也可考虑改进的换能器设计,使之在每一空间方向均有大角度的声束特性,这方面还在研制之中。本文综述"取样相控阵"法的基本原理,并通过一些工业应用实例,来说明取样相控阵的种种优势。

1取样相控阵法原理和特性

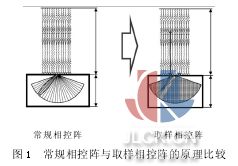

常规相控阵技术(CPA)是通过电子发收延迟控制,来使声束变角转向的,而取样相控阵技术(SPA)则利用基波合成法来重建扇形图像。这样,通过发射一次脉冲,可以重建包含各种入射角的扇形图像,此过程利用了基尔霍夫偏移算法(Kirchhoff migra2tion algorithm)。因此,合成聚焦可存在于每个成像点(见图1)。

为改善用取样相控阵(SPA)技术对被检工件中材料缺陷的检出能力,要使用有最大声束扩散的超声换能器。由于相控阵阵元的孔径(Aperture)尺寸相比于一般单晶片换能器要小,故特别适用于取样相控阵法的合成聚焦。

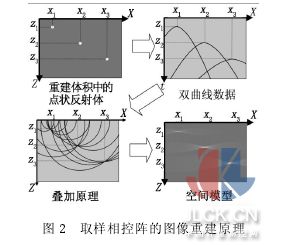

图像重建原理可简述如下:如图2所示,在所有探头位置(X),可获得被检体积层析图像重建所需要的完整高频信号。因为是大声束扩散,所以来自不同反射体的叠加回波信号会同时接收到,并储存起来。所捕获的信息量代表垂直于被检工件表面的某一个平面。超声波从每个探头位置到该平面上每一像素体的传播时间均可由计算机算出。

与SAFT(Synthetic Aperture Technique合成孔径)算法相似,图1所示工件横截面或体积可分成许多产生像点的像素(见图2)。对每个像点来说,到达换能器各单元(阵元)的超声传播时间均可由计算机算出,并分配与时间相关的超声波幅值。图2即说明了图像重建的原理:单个像素相关于阵元位置,其声传播时间呈双曲线分布;而图像重建则相关于像点位置。

然而,要在相控阵换能器的一个位置,通过取样相控阵来提高缺陷检出率,会受到其近声场的限制。特别是对一个尺寸较大的工件来说,检测的体积大多在探头近声场之外。因此,要发挥取样相控阵对整个检测体积的优势,探头的有效发射孔径就要设法增大,由不同位置取得的超声信息,就要叠加一起。

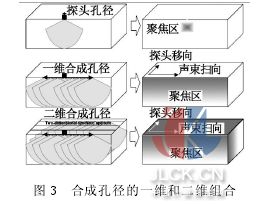

合成孔径的累积可令检测体积的某一平面上聚焦区域增大(图3)。与经典的SAFT图像重建法不同,取样相控阵法叠加的不是单一时间信号(即A扫描显示),而是两维扇形图像,将两维孔径一一累加,就可进行切片层析照相,从而提高三维空间分辨率。阵元长度减小的专用相控阵换能器,因在探头移动方向有较大的声束扩散角,因而可改善检测结果。

2取样相控阵三维成像的应用

为展示取样相控阵法对工业用户的优势,以下列举有关取样相控阵技术工业实际应用效果的一些实例。

2.1铸件现场检测

铸件中缺陷多为体积型(裂纹、翻皮、冷隔除外),缺陷取向规律不够明显,但主要与冷缩应力方向有关。此外,铸件晶粒一般都较粗大,有各向异性,给超声检测带来不少困难。通常,对缩孔、疏松类大缺陷,用常规方法,比如按脉冲回波DGS法,不能进行正确评价。

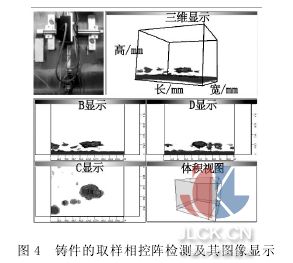

图4表示用取样相控阵技术对大型铸件进行超声检测的结果。用普通单直探头脉冲回波DGS(距离-增益-大小)法,测出的缺陷当量尺寸为��3.5 mm平底孔;而用取样相控阵法,测出的实际缺陷尺寸约为80mm×40mm×30mm,与金相分析结果一致。可见两者差别很大。使用取样相控阵检测被检工件,通过三维层析图像的重建,可对检测结果进行接近实际的定量评价。已经推出的便携式取样相控阵检测仪,由双轴操纵器、相控阵换能器和UT电子设备组成。相控阵探头进行扫查时,评价系统(主机)能实时显示三维图像。相控阵检测仪不管是进行一次性的便携式服务,还是作为日常使用的检测设备,都能为用户提供材料缺陷的快速分析。

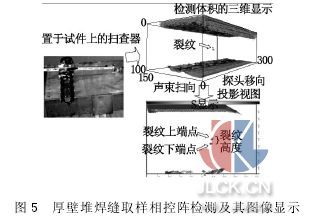

2.2厚壁堆焊缝检测

承压设备在用检测,材料缺陷的准确定量,而后进行有依据的安全评价,可延长设备使用寿命。取样相控阵法最适合于与安全有关的承压部件的正确分析。图5即表示有缺陷堆焊试件用取样相控阵法的检测结果。扫查是用2MHz相控阵换能器从试件堆焊侧进行的(慢扫查)。探头沿声束扫查方向步进间距1mm,探头横向移动步进间距3mm。从B显示图上,可分辨出裂纹的上下端点。由此可准确测出裂纹在被检工件中的位置和高度、长度尺寸。

取样相控阵法对此类工件的最大检测优势,在于它有较高的空间分辨力。这是因为检测信息的获取采用了合成孔径再聚焦法,而随后的三维成像又使检测结果一目了然,易于评判。

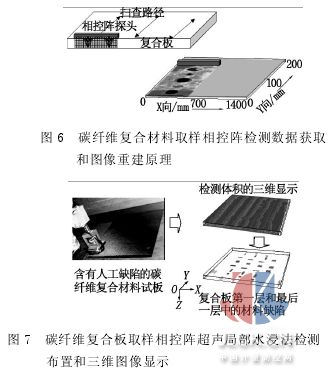

2.3碳纤维复合材料检测

碳纤维复合材料的超声检测,相比于其他应用,面临多项特殊问题。超声检测的实际应用,与这种材料所产生的缺陷密切有关,特别是分层、密集气孔、塑料膜或纸膜、波状缺陷等。

因材料厚度较薄,缺陷走向与探测面平行,故常用直探头对复合板进行超声检测。但对复杂的几何形状,如角接接头和T型接头,可采用相控阵探头进行检测。

多年来,对重量轻的试件作相控阵检测,已成为航空工业的高端技术。对检测面积甚大试件来说,可使用由更多晶片(阵元)组成的大尺寸相控阵探头进行线性扫查,以快速覆盖检测范围,从而提高检测效率。

取样相控阵技术因可平行触发几个虚拟探头(平行覆盖原理),有助于提高检测速度;因可合成聚焦图像中的每一点,也能提高缺陷检出率。因此,不管试件是平面状或曲面状(角接接头),处于所有不同位置的缺陷(包括碳纤维合成材料的第一层和最后一层),均可通过三维实时成像,被可靠地检出。随后,取样相控阵的超声检测结果还可实现自动评价,即通过信号和图像处理来自动识别不同种类的材料缺陷,如分层、塑料膜等(图6)。

图7表示用取样相控阵水浸法检测设有人工缺陷的碳纤维合成材料试板的检测结果。由IZFP(德国无损检测研究所)研制的"三维聚焦"法,不仅能快速重建图像,还能进行多项操作,如对图像显示进行定位、定量,也能实施一些预操作步骤(如旋转、变焦),以及实时改变显示视图等。

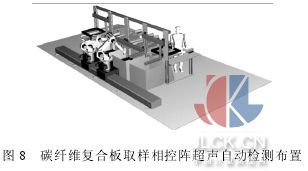

由于现代碳纤维复合材料的生产速度较高,亟需使用取样相控阵的自动超声检测设备,以能配合生产进行快速可靠检测,图8即为用取样相控阵对碳纤维复合材料进行超声自动检测的设备布置示例图。

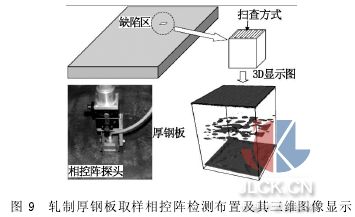

2.4厚板超声定量检测

按现行法规和标准,厚钢板的超声检测一般是用多通道超声自动检测设备进行的,UT显示自动评价。为能精细评价材料缺陷,德国夫朗和费无损检测研究所(Fraunhofer-IZFP)研制了一种移动式的超声检测设备,它利用了合成孔径(SAFT)成像原理,能对材料缺陷提供高分辨力的超声成像。这种设备可用于对选定区域进行离线(脱机)分析。

经典的SAFT法可延用于取样相控阵技术,能大大提高检测速度。图9即表示含有自然缺陷的轧制厚钢板,用取样相控阵超声技术的检测布置和检测结果的三维图像显示。

2.5海上管道检测

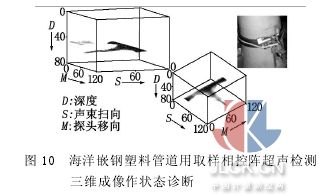

图10表示用取样相控阵技术对海上内嵌钢件的塑料管道,进行超声检测诊断的结果显示。检测目的是保证嵌入金属件质量完好、位置正确,从而确保管道安全使用。

检测任务用三维图像显示成功解决,如图所示,关键区域的诊断结果一目了然。由于塑料与钢的声传播与声衰减特性明显不同,通过取样相控阵超声层析成像,金属件的嵌入情况毕露无遗。

3小结

上述实际应用彰显了取样相控阵技术的最大潜在优势:能快速成像,可靠检测,定量评价。取样相控阵超声仪快速检测,可用于涉及安全的承压设备在用检测结果的离线分析,也可用于生产过程中的在线自动检测。

其他优点:因采用合成孔径成像原理,空间分辨力高,信噪比高,可用于大面积扫查范围内检测体积的聚焦。此特别适用于要求工件检测结果显示优于常规显示的场合。

取样相控阵能使检测体积中的材料缺陷三维成像,这对有快速自动检测要求的工件检测最为有利。对不同形状如几何形状复杂的工件,检测结果要显示在正确位置,缺陷要作可靠定量,取样相控阵的高分辨力也提供了有利条件。但此类检测任务,要求对检测几何,如与3D图像重建软件有关的CAD模型,有大量的先验性知识,以确保优化超声检测数据分析。这方面可视为取样相控阵技术后继开发的短期目标。

摘自:中国计量测控网