首页>技术中心>技术资讯>基于永磁体磁扰动的钻具螺纹检测方法与装置

基于永磁体磁扰动的钻具螺纹检测方法与装置

发布时间:2017-09-01

钻具是石油开采中使用的重要器材,在钻井服役的过程中,因工作环境恶劣,既受到交变的冲击载荷,又受腐蚀、磨损、温度及压力等因素的影响,同时由于钻具自身设计结构、材质选用及加工处理等因素,失效断裂事故时有发生。钻具在旋转过程中,螺纹连接部位受到弯、扭交变载荷作用,且弯曲最剧烈的部位是螺纹消失端的扣底部分,加上螺纹本身结构因素的影响,在螺纹尾部的牙根处产生严重的应力集中,使钻具连接螺纹成为最容易失效的部位。钻具失效事故的历年统计表明,钻具接头及螺纹失效约占钻具失效事故的80%左右[1-2]。及时发现钻具螺纹部位的早期失效,并做出合适的修理处理或报废,是预防钻具断裂事故发生行之有效的途径之一。目前,超声和磁粉是应用较为广泛的两种检测钻具螺纹裂纹的无损探伤方法,然而这两种方法均存在一定的使用局限性,且人为因素的影响都较大;另外有采用ACFM和漏磁检测方法来实现钻具螺纹的检测[3-4],但所形成的检测装置结构复杂,不易操作。到目前为止,钻具螺纹区域的探伤之所以还没有一种比较方便、准确、高效的探伤检测方法,主要原因是其在几何结构及缺陷特征上的特殊性。为此,笔者提出一种基于微小永磁体磁扰动的检测方法,实现钻具螺纹的便捷和快速探伤。

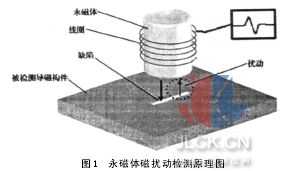

1永磁体磁扰动检测原理

永磁体附近存在着磁场,根据磁场的近距作用观点[5],磁能是定域在磁场中的,只与磁场和磁场分布的空间有关。由最小能量原理[6-7]可知当一个体系达到稳定的平衡态时,该体系总是处于最低的能量状态,所以磁场处于低能态时更稳定。静态的磁作用场已处于低能稳态,当这个平衡状态被打破时,磁场会产生改变,使磁能重新趋于低能稳态,直到磁场再次成为静态场。磁场在由中间变化到再次呈现静态的过程中发生了重构,而这一重构变化持续的时间很短,相对于原本静态的磁场来说其瞬间的重构变化可以称之为磁扰动[8]。

永磁体磁扰动检测方法就是建立在磁相互作用场发生突变时有磁扰动现象发生的基础之上的。其检测原理如图1所示,永磁体作为磁源靠近被检测导磁构件,与其表面构成相互磁作用场,形成具有一定低势稳态的磁能场。当该导磁构件表面发生不连续性突变时,构建的整个相互磁作用场会产生磁扰动,这一磁扰动会反馈到磁源永磁体,采用穿过式线圈环绕在永磁体上捕获永磁体的磁扰动变化,并转换成相应电压变化,通过对电压信号的识别就可以获得导磁构件上与之对应的不连续性信息所在。由于永磁体磁扰动检测方法是以磁作用场发生突变时的磁扰动机理为检测基础,被检测导磁构件只要存在不连续性突变就会产生磁扰动,而与不连续性的走向无关,所以该方法具有能够检测导磁构件上全方位走向缺陷的检测特性。

2钻具螺纹磁扰动检测传感器设计

根据螺纹受力的特点,螺纹牙底是应力集中处,所以钻具螺纹部分的缺陷主要有根部裂纹与刺穿空洞两种失效形式。钻具螺纹形状特殊,既有不同的锥度,也有不同的牙型与结构尺寸,复杂的结构增加了常规检测方法对其快速高效检测的难度;另外,螺纹的端部位置特点使得在采用其它电磁检测方法时,由于端部效应的存在而影响着螺纹上缺陷的检出。对此,结合永磁体磁扰动检测方法的全方位走向缺陷均能检测的自主式检测特点,只要选择合适的永磁体并制作成近似“点式”或“线式”自主检测传感器,就能直接到达螺纹的牙根部并沿着螺旋线扫描,从而可实现螺纹牙根部缺陷的检测且无螺纹齿形外围轮廓所形成的干扰信号。

在永磁体磁扰动检测方法中,所用永磁体磁极端面作用于被检测物上方时检出效果更好,故永磁体在体积小巧的同时磁极要尽可能位于端头,且应选用磁能积大的磁体,如Nd-Fe-B稀土永磁体,如图2(a)所示。在制作永磁体上的穿过式环绕线圈时,永磁体磁极线应与环绕线圈的轴心线平行,此状态下的检出效果最好,所以形成的永磁体磁扰动传感器如图2(b)所示。该传感器是采用细的漆包铜线在磁芯上环绕而成,线圈集中在接近螺纹牙底检测的那一端磁极,并通过航空导线引出。对螺纹的检测,首要的是能够保证传感器达到螺纹牙底部位;另外,对于种类繁多大小不尽相同的钻具螺纹,为了增强所用检测探头的通用性,该传感器的体积在检出性能满足最小缺陷检测要求的同时应尽可能的小。在这里,永磁体外加了一层环绕线圈后导致所构成的传感器的体积有所增大,所以永磁体体积大小及形状的选择尤为重要。

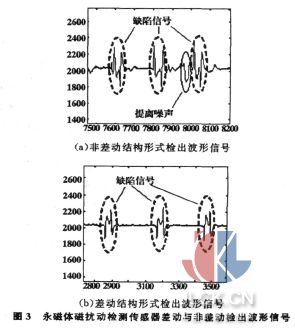

在一般情况下单体永磁体磁扰动检测传感器有着较好的检测性能,特别是在传感器有螺纹齿作导向沿着螺旋线平稳扫查的状态下。但由于永磁体磁扰动检测传感器终究属于自主式检测方式,与被检测物之间的相对姿态直接影响着检出信号,导致在检测过程中,当传感器扫描的平稳性不够好时易于产生提离信号。所以,为了确保永磁体磁扰动检测传感器有稳定的检出信号,在单体永磁体传感器的基础上进行了差动改进,所形成的永磁体形状及相应的传感器如图2(c)、2(d)所示,环绕在相邻同向极性1、2端的线圈差动后输出。

将上述两种传感器形式2(b)、2(d)对螺纹上的裂纹进行了测试验证,获得如图3所示的检出波形信号。从图3中可以看出,在传感器扫查不是很平稳时,非差动的结构形式确实存在某些提离噪声,而差动形式的检出波形中噪声明显很小。虽然也发现缺陷信号的幅值在差动过程中有所减弱,但总体上有着较好的信噪比。

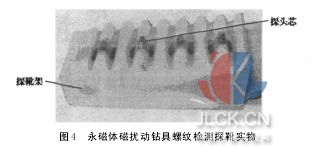

为了让永磁体磁扰动检测传感器适应钻具螺纹的快速高效检测,将多个传感器作为探头芯封装在同一探靴架里构成检测探靴,如图4所示。探靴架和被检测螺纹相接触的轮廓面应与被检测螺纹齿型相配。探靴架的作用有:一方面可阵列固定并保护探头芯;另一方面让探头芯能够沿着螺纹线扫查,保证了探靴扫查姿态的平稳性。探头芯在探靴架里的布置方式与被检测钻具螺纹的结构尺寸有关,也与扫查方式有关。

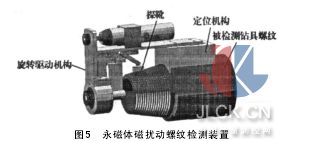

3钻具螺纹磁扰动检测系统设计

上述所形成的永磁体磁扰动螺纹检测探靴可以直接手动操作对螺纹进行快速扫查检测,但为了进一步简化人工操作程序,可构造辅助机构将探靴连接起来以实现自动沿着螺纹线旋转扫查。其检测装置由永磁体磁扰动螺纹检测探靴、旋转驱动和定位机构构成,如图5所示。

为了提高检测速度,检测探靴的长度与整个螺纹区的长度接近且在每一个螺纹牙底都与之相应的布置有探头芯,使探靴不需要旋转多周就可以实现整个螺纹区的检测。检测过程中,在定位机构的作用下,该装置与被检测钻具螺纹中心轴线保持一致,旋转驱动机构在电机的驱动下,带动螺纹检测探靴沿着螺纹线快速扫查,从而最终实现对钻具螺纹的全面快速检测。

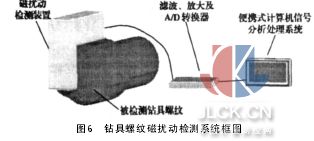

由于永磁体磁扰动螺纹检测装置在检测时不再需要额外的电磁激励,所以整个检测系统的构建方式比较简单。磁扰动螺纹检测装置输出低频电压信号,直接与滤波、放大及A/D转换电路相连即可实现其信号的采集获取并传送给便携式计算机信号分析处理系统,最终实现钻具螺纹的检测。整个检测系统的结构框图如图6所示。

4应用测试

为了对基于永磁体磁扰动的螺纹检测方法与装置的可行性进行实际应用测试,在一钻杆螺纹牙底上通过电火花和机械钻孔加工的方法分别制作了0.5mm(宽)×0.5mm(深)×15mm(长)且沿着螺纹走向的裂纹和 0.8×1mm(深)的盲孔,分别如图7(a)、图7(b)所示。采用本文介绍的永磁体磁扰动螺纹检测系统对上述螺纹进行扫查检测,获得如图7(c)、图7(d)所示的检出信号波形图(往复扫查3次)。

从图7(c)、图7(d)可以看出该检测系统对微小盲孔和裂纹缺陷有着较好的检出信号。进一步表明该永磁体磁扰动钻具螺纹检测方法与装置有着很好的实用性与推广性。当然,在下一阶段的钻具螺纹检测装置的设计中,可以进一步对具体实施装置进行优化。

摘自:中国计量测控网