首页>技术中心>技术资讯>JB/T 4730.5-2005中关于渗透检测值得注意的几个问题

JB/T 4730.5-2005中关于渗透检测值得注意的几个问题

发布时间:2017-09-01

1关于渗透检测工艺值得注意的几个问题

1.1检测时机

选择合理的检测时机,可以增加缺陷检出的针对性,也可以避免由于检测时机选择不当,后续工序需重复进行,造成不必要的损失。

除非另有要求,焊缝的渗透检测应安排在焊接工序完成后进行。一方面,如果焊接工序未完全完成而进行检测,继续焊接可能会产生新的缺陷,会造成漏检;另一方面,如果焊接工序完成后还有其他工序,如热处理、压力试验等,则应该在这些工序之前完成,否则检测出超标缺陷返修时可能需要重新进行后续工序。

对于有延迟裂纹倾向的材料,焊接后24小时进行表面检测是常规要求,对现场组焊的球形贮罐,现行标准要求焊接36小时后进行表面检测。

1.2被检测工件表面粗糙度

表面粗糙程度用Ra0.1~Ra50描述,数值越大表示表面越粗糙。Ra小于6.3时加工精度要求较高,如车削加工进刀速度较慢,表面形状特征为微见加工痕迹;Ra12.5~Ra25为粗加工表面,表面形状特征为微见、可见刀痕。

表面粗糙度对渗透检测有着明显影响。1994版标准机加工表面要求Ra≤6.3,非机加工表面为Ra≤12.5。对机加工表面检测,机加工原状态一般可以满足要求不需再进行加工;对焊缝表面检测,当表面较粗糙时,常用角向磨光机进行打磨,表面粗糙度一般可以达到Ra25,要求Ra≤12.5较难达到,因此JB/T 4730-2005标准对表面粗糙度要求适当予以放宽。

1.3标准检测温度

所谓标准检测温度,应指在此温度范围内,所选定的工艺参数对检测灵敏度或检测结果不产生明显影响,而一旦超出了此温度范围,则不能确定,需要对原检测工艺参数进行修正,或采取相应辅助措施(如加热或冷却)。

标准温度范围为15℃~50℃源于ASME:60~125华氏度(15℃~52℃)。但ASME鉴定温度为10℃~50℃,欧洲标准EN571.1也为10℃~50℃,结合实际应用情况,JB/T 4730-2005标准也将标准温度范围定为10℃~50℃。

1.4乳化时间

乳化时间取决于乳化剂的类型(快作用、慢作用、油基或水基)及工作表面状态(光滑或粗糙)。乳化时间一般可在几秒钟到几分钟范围。如此大的时间范围,规定具体数值已没有什么实际意义和可参考性,因此JB/T 4730-2005标准删掉了乳化时间规定,标称的乳化时间,应按生产厂家使用说明书中的建议。但对每一种类工件具体的应用,都应通过实验确定出应采用的时间。

1.5观察显示的时间

观察显示的时间由1994版标准7 min~30 min修改为7 min~60 min。在经过满足施加显像剂后最小等待时间(干式显像剂施加一完成或湿式显像剂层一干)后,显示会逐渐形成,这段时间即为显像时间,标准一般规定为不小于7 min。此后的观察时间,为观察显示时间,ASME、EN165规定:检查前,显像剂保持在工件表面上的时间应不小于10 min,非水基(溶剂悬浮)显像时间最长为1小时。溶剂悬浮显像方法是我们目前最常用的,因此JB/T 4730.5-2005标准将观察显示时间由7 min~30 min延长为7min~60 min。从实际应用来看,很多文章都提出了对细小缺陷应适当延长观察时间的观点。应当注意在气温较高,空气干燥季节,有些显示在显像剂干燥过程已开始形成,较短时间(小于7 min)就形成稳定的显示,因此观察显示的时间应当灵活掌握,在显示形成过程即开始观察(这也有利于对显示性质的判定),在显示开始扩散前记录。在未出现显示时应分阶段对检测部位进行观察,并应满足规定的显示观察时间,以防细小缺陷漏检。

1.6检测人员配戴眼镜及荧光检测时眼睛暗场适应的要求

检测人员在进行显示观察时,不能戴对检测有影响的眼镜。此处“对检测有影响的眼镜”是指变色光敏眼镜。变色光敏眼镜有平光变色眼镜和近视、散光变色眼镜,前者检测时很少有故意配戴的,后者配戴人员应注意,在检测时需更换符合要求的眼镜。配戴变色镜在着色检测时,会使反射到眼睛的光亮度降低,影响背景和显示的颜色对比度,在荧光检测时,紫外线也会对眼镜作用,使其变成有色眼镜,降低背景与显示亮度对比度,而影响检测结果。人眼对光的强弱变化的适应是通过瞳孔大小的变化来实现的。光强时瞳孔缩小,光弱时瞳孔放大,这种适应性变化是正常人视觉的一种自然调节过程,需要有一定的时间。荧光检测时,检测人员要从亮处进入暗室,由于外界与暗室的明暗相差很大,因此在进入暗室后,为了看清事物,人的眼睛通过瞳孔的自扩大调节,以使眼睛接收到更多的光线,并在一定时间内适应这种变化,以达到最大的敏感度。这个过程称为暗适应。暗适应的时间随人的年龄和健康等而异。各标准对暗适应的时间规定也不相同,1994版标准为5 min,EN-165为不小于1 min,JB/T 4730.5-2005标准规定为不小于3 min。

1.7显示记录方法

可靠而有效的显示记录方法,可以真实形象地将显示记录下来,对显示定性、产生原因分析等有着重要意义。1994版标准未做规定,JB/T 9218是这样规定的:缺陷显示痕迹可以根据需要分别用照相、示意图或描绘等方法记录。美国《无损检测手册渗透检测篇》提出可用照相、绘图、可剥性塑料薄膜法及胶带法记录显示。JB/T 4730.5-2005标准规定显示记录可采用照相、录相法和可剥性塑料薄膜法,同时用草图标示。实践证明,胶带法无法完整记录显示痕迹,特别是着色显示,胶带法记录保存时间非常短,随时间延长会扩散,最终会完全失去原显示特征,只留下模糊的印迹。

1.8质量控制

使用新的检测剂,检测剂类型或操作工艺规程等影响渗透检测的关键因素发生变化时,用B型试块进行系统灵敏度验证是必须的。对正常检测过程,即使关键因素不发生变化,也应当定期验证检测系统灵敏度及操作工艺,以监控检测过程的正确性,保证检测结果稳定可靠。JB/T 4730.5-2005标准规定一般情况下每周应进行验证,各检测单位应根据各自情况在工艺规程中进一步作出具体规定。

2关于渗透检测剂值得注意的几个问题

2.1散装渗透剂与在用渗透剂的性能对比试验

散装渗透剂,一般每次进货量较多,使用过程受污染的机会多,使用周期有时也比较长,必需定期对正在使用的渗透剂与刚进货时合格的基准渗透剂进行对比试验,以确保所使用的渗透剂的性能与基准渗透剂相一致。JB/T 4730.5-2005标准同样也没有对对比试验周期做出规定,因为各使用单位的使用数量、使用周期都不尽相同,并且可能相差很大,做统一的规定反而不合理,这就要求检测部门根据各自具体情况,规定出合理的周期定期进行对比试验,提高检测质量控制的有效性。

对携带式罐装渗透剂,在正常贮存环境、使用条件和有效期内,罐内由于密封与外界隔离,污染、分解等现象是不会发生的,所以其成份、性能也不会发生变化,没有必要取合格样品保存进行对比试验,况且保存环境和条件要达到与罐内一致,对使用单位而言也是不可能的。因此JB/T 4730.5-2005标准在渗透剂使用过程性能、质量控制方面将罐装排除在外,只规定了散装渗透剂相关要求,对罐装检测剂则从生产日期、有效期、合格证明及喷罐外观质量等方面进行控制。

2.2产品上应标明相关生产信息

目前,渗透检测剂生产厂家产品多数不标注产品批号、生产日期、有效期等。使采购者、使用者无法从时间标识上确定检测剂可否继续采购使用,使积压了几年甚至更长时间的检测材料仍在使用,有些渗透剂、显像剂在使用时性能已明显发生变化,如果质量控制不严格,很容易对检测结果造成严重影响。要求提供使用说明书,一是为检测剂质量控制提供依据,如渗透剂和湿式显像剂的浓度检验结果,要与产品说明书提供的数据进行比较,二是要求检测剂生产单位应对其生产的检测剂性能进行测试,不断优化配方,向使用者提供参考操作参数及使用中应注意的事项。

2.3如何控制检测剂中的污染物

对用于镍基合金、奥氏体不锈钢以及钛材的所有渗透检测材料,检测人员应当取得有关污染物(硫、氯、氟等有害元素)含量的证明材料,以确保对检测对象不会造成损伤。证明材料可从两种途径获得,一是按标准提供方法进行实验测定。检测者进行这样的测定,由于器械、手段、经验等限制获得的数据不一定准确。另一种途径是向检测剂制造商索取相关证明报告。证明报告应当包括检测剂生产厂的产品批号及试验所取得的结果。这些报告应随检测报告一起归档保存。

国外已有采用离子层析法测定阴离子,来替代蒸发后残渣测定有害元素。离子层析法是用仪器测定方法来快速连续测定常用的阴离子,如氯、氟和硫离子。

3关于试块值得注意的几个问题

3.1正确使用铝合金试块

JB/T 4730-2005标准将铝合金试块由一体式改为分体式,主要是为了方便使用。铝合金试块的用途有两方面:一是两种检测剂性能比较,二是进行非标准温度下检测方法鉴定。对用于两种检测剂性能比较时,一体式和分体式使用上无明显差异,但当用于非标准温度下检测方法鉴定时,会产生明显的影响。由于温度对渗透检测结果影响很大,在超出标准温度范围检测时,需对原工艺参数进行修正(工艺鉴定),按1994版标准进行鉴定,无论高于或低于标准检测温度都需对试块进行加温或降温到实际检测温度。将拟定的检测方法用于B区,然后把试块进行加热(或冷却)至标准温度范围,在A区用标准方法进行操作,比较两区的裂纹显示。采用一体式试块只能用照相或录像方式先记录B区显示,然后对A区进行上述操作,也必须用照相或录像方式,再记录A区显示,然后比较照片或录像,否则对A区的加热或冷却会严重影响B区。由于不能同步操作,如保留B区显示,A区操作时B区显示会扩散、模糊,而失去可比性。如同步操作,由于铝合金良好的导热性能,对A区的加热或冷却必然会对B区温度产生影响,从而影响试验结果。采用分体式试块则避免了上述不良影响,可对B区单独采取措施进行加热或冷却,使A区保持在室温条件(标准温度范围内),同时对A、B两区进行检测操作,可直接对两区显示进行比较鉴定。

TB/T 9213-1999标准铝合金试块是采用分体式的,ASME规范第6章中的铝合金试块也是分体式的。一体式和分体式试块制作方法基本一样,前者试块在中区用分割槽形式A、B区,后者则直接在试块中间加工,将试块分成两个独立的试块(A、B区)。应当注意,由于试块上人工裂纹制作时具有随机性,分体式铝合金试块分割后的两部分(称为一组)与同类试块(另一组)之间不具备互换性,即不同组试块不能混用。

3.2保证不锈钢镀铬试块的标准化

不锈钢镀铬试块作为渗透检测质量控制中检测灵敏度及操作工艺正确性验证的手段,被广大检测者普遍接受并广泛采用。但1994版标准不锈钢镀铬试块制作方式和要求不能对最终产生的人工裂纹进行量化控制,且试块生产厂家也没有采用标准规定的制作方法制造试块,可以说采用的试块本身不标准。JB/T 6064-92《渗透操作用镀铬试块技术条件》中的B型试块(不锈钢镀铬试块)由152 mm×45mm的镀铬带和152 mm×57 mm的喷砂区组成。镀铬带表面采用布氏硬度计在其背面施加不同负荷形成5个辐射状裂纹区(称5点式),其位置按25 mm的间隔并按大小顺序排列。当用不同灵敏度的渗透剂系统进行检测时,试块上可显示的裂纹区数如表1所示:

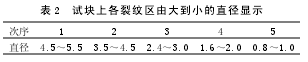

当用高灵敏度或超高灵敏度的渗透剂系统进行检测时,试块上各裂纹区由大到小的直径显示应达到表2要求。

JB/T 6064规定的是5点试块,JB/T 4730-2005标准沿用了1994版标准采用的3点试块且只有裂纹区没有粗糙面对比区,原因是目前特种设备各单位使用的几乎都是3点试块,已成习惯,成本也低。但3点试块与5点试块的对应没有统一的标准,各试块制造厂家也不完全一致,有的对应前3点,有的对应中间3点,使用同样的3点裂纹试块,裂纹尺寸却没有一致的要求,造成试块不标准。JB/T 4730-2005标准明确了3点试块上1、2、3处裂纹分别对应JB/T 6064标准的2、3、4,即对应的3处裂纹直径显示由大到小分别为:3.5~4.5;2.4~3.0;1.6~2.0。

这样规范了人工裂纹的尺寸范围,制造商在提供试块时应提供各裂纹区裂纹尺寸的实测值,使不锈钢镀铬试块标准化。

4.结束语

JB/T 4730-2005标准规定,发现试块有阻塞或灵敏度有所下降时,必须及时修复和更换。此条规定是为了保证试块本身的灵敏度要满足要求。试块的可重复使用次数是有限的,特别是铝合金试块,容易被氧化,使用后较难清洗得很彻底。不锈钢镀铬试块虽然清洗容易,但如果不按规定要求进行保存,开口裂纹也容易堵塞。人工裂纹中总会不断截留检测剂。表现为虽操作工艺等方面都符合标准要求,但试块上细小的裂纹显示却模糊不清或不能显示。标准此处提出的修复,主要是指超声波清洗,使干涸到裂纹内部的检测剂被清洗出来,使堵塞的裂纹重新开口。当修复措施仍达不到要求时,则应更换试块。

摘自:中国计量测控网