首页>技术中心>技术资讯>工控软件在热电偶自动检定系统中的应用

工控软件在热电偶自动检定系统中的应用

发布时间:2017-09-01

引言

温度是热处理的一个重要参数,在常用的几种感温元件中,热电偶应用最广,数量最大。随着产品工艺要求的提高,感温元件的质量也需相应地提高。因此,对热电偶检定系统性能提出了越来越高的要求,也大大增加了计量人员的工作强度。基于这种需求,热电偶自动检定系统也就应运而生,出现了各种品牌的检定系统。但是这些系统的使用情况都不是很理想,主要表现在两个方面:一是炉温调节、控制不甚理想;二是自动化程度不高,人为因素较多。市场上现有的检定系统大多是考虑从控温仪表方面加以改进,以期提高系统的性能。当然从硬件角度提高控温仪的精度也能提高系统性能。但是这样不仅大大增加了系统的开发费用,而且有些设备的性能指标是很难提高的。也有考虑采用各种控制算法(如:遗传算法、模糊算法、神经网络、AT参数自整定)对炉温进行调节的,但这些算法不易实现,且控制效果还有待进一步证明。针对现有热电偶检定系统的现状和不足,提出了基于组态王的热电偶自动检定系统。

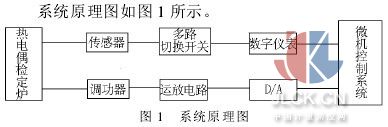

1系统的整体框图

该系统主要由检定炉、传感器、多路切换开关、高精度数字仪表、晶闸管调功器、D/A转换器、运算放大电路和微机控制系统组成。

系统的工作原理:检定炉中的被检热电偶及标准热电偶的温度毫伏值,经多路切换开关切换进入数字仪表进行采集后通过通信接口RS485 (RS232)送至计算机处理、显示。在控温阶段,采用工控软件KingACT进行PID调节,偏差信号经高精度D/A转换器AD562转换后,送到可控硅调功器触发可控硅,改变检定炉的加热功率,从而实现控温。当炉温升至第一个检定点时,开始保温并检测温场的条件。当温场符合要求,控制执行机构进行通道切换,并检测多路开关两端的电势值,当检测到开关两端寄生电势满足检定要求时,进入采样阶段,对热电偶热电势进行采样。否则,重新转换开关,直到满足要求。第一个点采样完毕之后,指示进行下一检定点的控温、采集。直至所有点检定结束,主机发出报警信号,并关闭可控硅。系统经过计算生成检定证书。这是一个自动连续控温、跟踪调节,定点检测计算并打印输出的闭环系统。

2系统的硬件设计

模拟信号经多路切换开关进入数据采集系统,其开关性能及质量对信号传输具有重大影响。理想情况是开关接通时内阻等于零,无附加残余电动势,能不失真地传输信号。开关断开时内阻等于无穷大,无泄漏电流,使各路信号源相互之间以及各信号源与数据采集装置之间完全隔断。鉴于电子元件式开关导通电阻大,驱动部分与开关元件不完全隔开,本系统采用机械触点式开关,该类开关具有理想的静态特性,检定时控制执行机构进行各通道之间的切换。

步进电机作为数字/角度转换器常用作调整元件或转换器件实现对执行机构的调整控制。它具有很高的精度,可以精确定位。步进电机的旋转原理:当某相绕组通电时,对应的磁极就产生磁场并与转子形成磁路。如果这时定子的小齿和转子的小齿没有对齐,则在磁场的作用下,转子将转动一定角度,使转子齿和定子齿对齐。错齿是促使电机旋转的根本原因。它有单三拍和六拍两种工作方式,根据不同的选择,可以实现转动3°和1・5°的步进角度。通过改变定子上三相绕组的通电顺序,就可以实现让转子顺时针或逆时针方向旋转。本系统选用步进电机作为多路切换开关的执行机构。工作过程:控制单元根据所需转动的角度计算出电机所要转动的步数,然后输出脉冲信号,使开关切换到检测通道。然后检测开关两端的电势,不满足要求时,控制电机逆时针转动一定角度,再顺时针转回至原位,重新切换通道,当满足检定规程的要求时,才进行后续工作。

在检定工作热电偶时,在多路开关和数字万用表之间加接一个冷端补偿器自动补偿环境温度对检定结果的影响,检定标准热电偶时采用冰点瓶进行补偿。数字仪表根据待检热电偶不同,选用不同的电压表。检定标准热电偶时采用八位半的高精度数字万用表(7081),该万用表除运用数字滤波法进行滤波外还采用了锁相频率跟踪技术,其串模干扰抑制比为SMR≥70dB (允许工频波动±3%)。检定工作热电偶时采用六位半的数字万用表。

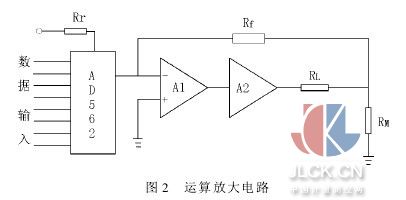

根据后继晶闸管调功器、转换精度的需要,采用AD562D/A转换器进行数模转换。AD562是一种稳定度高、线性度好、转换速度快的十二位D/A转换器,其输出电流与十二位输入数码和基准电压之积成正比。它由两块芯片构成,一块是双极型晶体管芯片,其上集成了十二个非饱和型的精密电流开关;另一块是硅2铬薄膜电阻芯片,加外反馈电阻、偏移电阻和量程置定电阻等,各种电阻的比例系数,都在器件的工作状态下用计算机控制的自动激光微调装置进行精密校准。因此, AD562具有很高的分辨率和转换精度。利用它将PID调节信号转换成模拟信号,驱动后续电路。

由于AD562在单极性工作方式下满度输出的电流是22・0mA,所以需采用运算放大电路对其输出信号进行放大才能驱动后面的控制电路。运算放大电路如图2所示。

执行器采用过零触发式晶闸管调功器,所谓零触发就是可控硅触发导通的时刻总是在电压或电流过零的时刻,但每次过零时是否导通则是可以控制的。这种执行器触发线路的触发脉冲总是“正”“负”成对出现,正触发脉冲触发一支可控硅使之在正半周导通,负触发脉冲触发另一支可控硅使之在负半周导通,当可控硅联接成交流调节线路时,负载上得到的是一个完整的正弦波电压或电流,其周波数则依赖于PID调节器输出的直流信号值,它随调节器输出信号的大小成正比地变化。当PID的输出信号在0~10mA之间变化时,负载上的输入功率在0~100%之间变化。当调节器输出与炉温偏差成PID关系时,检定炉输入的功率也将按炉温偏差成PID的关系变化,这就可以实现炉温的PID调节。它接受D/A转换器的输出信号,然后从过零脉冲输出与输入信号相应的一系列过零脉冲去触发晶闸管,改变晶闸管导通与截止时间之比,从而调节检定炉的输入功率,实现炉温控制。

3系统的软件设计

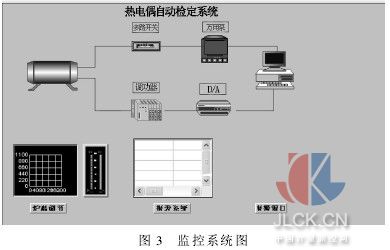

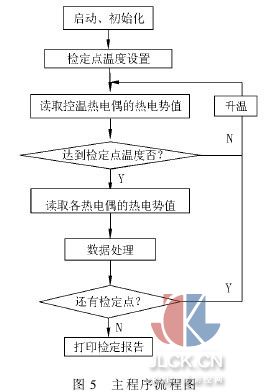

(1)检定系统的软件部分主要由主监控子系统、炉温控制子系统,历史报表子系统组成。程序流程如图5所示。

(2)温度控制的实现

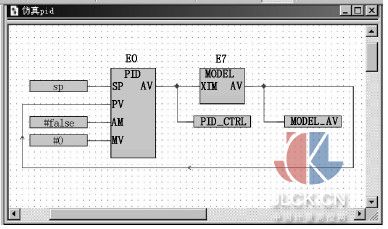

今天,随着对工业自动化的要求越来越高,使基于PC的工业控制软件越来越得到广泛的应用,本系统采用KingACT控制软件实现炉温的控制。KingACT1・5是亚控推出的新一代用于实时控制的“软逻辑”产品。

它以工业计算机为硬件基础,以通用操作系统为平台,采用开放式IO设备。提供符合IEC113123标准的2种PLC编程语言,包括梯形图(LD)、功能块(FBD)。用软件技术实现控制任务。它面向复合控制,既适合于过程控制,又适合于逻辑控制,达到过程控制和逻辑控制的完美结合。

炉温控制子系统主要由温度设定、越限报警、断偶保护和测量控制显示等几个主要部分组成。在系统界面上,设置温度设定、报警显示及温度输出响应曲线显示,实时再现系统的运行过程和实现状态监控。PID参数设定可以直接输入和修改。在热电偶自动检定系统中PID参数值是很重要的,该参数整定的好坏直接影响检定的速度和品质,利用温度响应曲线显示,可以方便地实现PID参数的整定。一般的炉温控制过程都有较大的时间常数,而数字PID控制系统的采样周期则小得多,所以数字调节器的参数整定,完全可以按照模拟调节器的各种参数整定方法进行综合分析,达到最佳调节效果。

(3)标度变换

工业过程的各种测量,不管用何种传感器测量所得的信号,都要经过A/D处理成数字量进入计算机。为了使记录、显示和打印的结果能反映被测量的实际值,就必须对经A/D转换后的数字信号进行标度变换。在组态王中引用了查表的方式,进行数据的非线性转换,用户可以输入转换标准表,组态王将采集的数据的设备原始值和变量原始值进行线性对应后,通过查表得到工程值,再在组态王运行系统中显示工程值或利用工程值进行动画连接,使操作过程更加直观明了。查表法可以避开处理计算,以较高的精度和较快的速度完成变换。事先通过定义以表格形式确定采样结果与热电偶的热电信号之间的关系,并将表格按一定的方法(如大小顺序)存入内存单元。检定过程中先取得测量结果,然后查表得到被测量值。

(4)报表生成

报表是反映检定过程的数据、状态等,对数据进行记录的一种重要形式,它既能实时反映检定情况,也能对历史数据进行统计、分析,组态王提供内嵌式报表系统,检定人员可任意设置报表形式,对报表进行组态。既可以制作实时报表,也可以制作历史报表,以供检定查询使用。

4结语

该系统应用程序采用模块化编程技术,通过把复杂任务按功能模块分解,实现软件的层次性和模块化,程序易于调试、理解和维护。采用组态软件进行组态,“组态王”将检定过程中炉温的变化、各检定偶的采集数据实时记录在数据库中,并用动画的方式将检定过程的各个环节形象地表示出来,更加直观。使操作更加方便、灵活。温控部份采用KingACT控制软件进行炉温调节,检定炉的性能更加稳定可靠。大大提高了检定效率,降低了检定人员的工作强度,创造了极好的经济效益。

摘自:中国计量测控网