标准孔板应用中的误差分析

发布时间:2017-11-22

概述

以标准孔板做为节流件的节流装置,被广泛应用于管路中各种介质的流量测量,特别是对于高压头、大流量的气体流量测量(天然气、煤气、过热蒸汽等),这种计量器具几乎是唯一的选择。关于标准节流装置,我国于1978年在ISO/R的基础上制定和通过了节流装置国家标准(BG2624-81)和石油部(LSL04-83天然法标准孔板计量方法),1994年又在GB2624-81的基础上制定和通过了(GB/T2624-93)国家标准,进一步规范了标准节流装置的设计、安装和使用条件,及其在该条件下流量测量总不确定度的估算方法。即标准节流装置是根据被测介质特定的压力温度流量参数为设计参数而设计的,但在标准孔板的应用中,经常会发生被测介质的有关参数偏离其设计值,在此情况下,该如何评定其误差大小呢?作者结合多年的检定工作实践,做了如下浅析。

1在规范条件下的误差分析

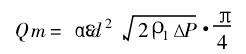

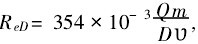

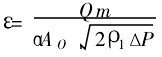

依据标准节流孔板的工作原理,应用流体力学的连续性方程和伯努利方程,可导出流量的基本计算公式:

式中,Qm为流体质量流量(kg/s);α为工作状态下的实际流量系数(纯数);ε为流束膨胀系数(纯数);d为工作状态下孔板直径(m);ρ1为工作状态下孔板上游侧的介质密度;ΔP为孔板上、下游侧压差(ΔP=P1-P2)Pa。

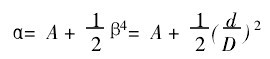

应用函数误差传递原理,并假定自变量ε,ρ,ΔΡ,d相互独立(相关系数ρij=0),α与β之间存在下面的近似关系:

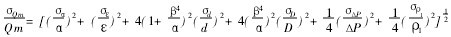

式中,A为常数β=d/D孔板开孔直径与管路内径之比,各误差分量皆按服从态分布规律的随机误差考虑,可导出流量测量标准偏差的相对值为:

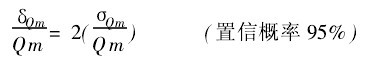

流量测量的随机不确定度(用相对值表示)

依照JTG640-94节流装置的检定规程所给定的方法,分别确定(估计)出各个自变量D、d、ΔP、ρ1、α、ε及相应的标准偏差σD、σd、σΔP、σρ1、σα、σε的大小,便可以95%的可信度估算出流量测量的不确定度(偏离实际值的范围)在上面的诸参量中,D、d、ΔP、ρ1为直接测量值,而α和ε是间接测量值,且α值不但与雷诺数有关还与节流装置的形式、几何形状、管道条件等有关;ε值不但与节流件形式、压力比有关,且还与被测气体的等熵指数K及直径比B相关。因此为了保证流量测量的准确度,对影响α、ε的所有因素都须考虑,由于这些因素相互之间都有依赖关系,为了消除或减少其影响,需要对测量条件提出严格地规定,即不但在动力学上必须相似(雷诺数相同),还要保证节流件几何形状相似,即保证孔板的几何尺寸,一定要严格满足国际规范的要求,除了孔板开孔直径d和管路内径D值直接影响流量测量准确度外还需直接测量孔板前后面的不平直度、表面光洁度、平行度、开孔圆筒部分长度、边缘圆弧半径、管道直度、粗糙度、孔板在管道中的垂直度和同轴度等,孔板几何尺寸的检测并满足国际要求,是保证其流量准确度最基本最主要的工作,也是应用上述误差公式估算流量测量不确定度的前提条件(目前国外一些企业就是用几何尺寸法来评定其流量精度的)。

2介质参数偏离设计条件时误差分析

标准孔板在国际规范的条件内(孔板加工精度、安装条件、介质参数)使用,其流量测量的总误差可从前面的误差传递公式计算得出。依据JTG640-94检定规程有关参数的确定及各个误差分量的估算方法,选择具有相应准确度的差压计、温度计、压力表对介质参数P1、P2、ΔP、T进行测量,便可保证流量测量的总误差不超出某个限定值,但在标准孔板的实际应用中还有下列误差因素将对流量测量误差产生影响:(1)孔板的加工尺寸不符合标准及设计要求;(2)孔板的安装条件不符合设计要求;(3)介质的工况偏离设计要求。在以上三种因素中,孔板的几何尺寸的影响是较小的(但是基本的),而介质参数与设计参数不符合,将对流量测量结果产生较大影响,因此如何定量分析,当介质参数偏离其设计值时,对各个误差分量乃至对流量测量结果的影响便是我们要讨论的主要问题,在标准孔板的实用中,当介质参数变化时,将引起α、ε、d、ρ等值随之改变,其中对介质密度ρ1的影响最为显著。

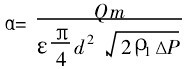

2・1对流量系数α的影响

当孔板的型式(取压方式)、几何形状、管道条件(粗糙度直度圆度等)节流件在管道中的垂直度同轴度等被确定。β值已定时,α可看作仅是雷诺数的函数a=f(ReD)。国际规定雷诺数计算公式为 测量过程中D变化很小,可看作常数,即ReD∝Qm,从JTG2640-94检定规程可知,α值随ReD值增大而减小,在1×105≤5×106时,α值变化甚微,当ReD≥106时α值恒定,在ReD≤1×105时,α值随Qm值增加而减小,有关文献计算结果表明:在β值>0・5,ReD<5×105时或β>0・75,ReD<3×106时,流量系数α的相对误差σα/α>0・2%,特别是β>0・7而ReD<1×105时其误差达到了1・4%,均超出了《规程》规定允许设计误差0・2%,因此在介质参数发生变化时,应对α值进行实测确定出其精度。

测量过程中D变化很小,可看作常数,即ReD∝Qm,从JTG2640-94检定规程可知,α值随ReD值增大而减小,在1×105≤5×106时,α值变化甚微,当ReD≥106时α值恒定,在ReD≤1×105时,α值随Qm值增加而减小,有关文献计算结果表明:在β值>0・5,ReD<5×105时或β>0・75,ReD<3×106时,流量系数α的相对误差σα/α>0・2%,特别是β>0・7而ReD<1×105时其误差达到了1・4%,均超出了《规程》规定允许设计误差0・2%,因此在介质参数发生变化时,应对α值进行实测确定出其精度。

另外,介质温度变化将引起β值的变化,而影响α值,但其变化率极小(约为0・006%)故可视做微小误差处理。

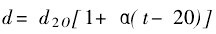

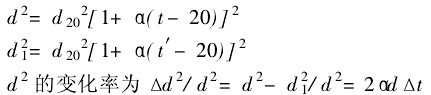

2・2对孔板开孔直径d及管路内径D的影响

d在工作状态下的修正公式为

式中,Δt为工作状态下介质温度与设计值之差;t为工作状态下介质温度;t′为设计条件下介质温度;α为孔板材质的线胀系数。

假定:孔板使用条件100~200℃,孔板材质的α值为17×10-6,当温度偏离10℃时即Δt=10。

d2的变化率=2×17×10-6×10=0・034%

同时对管路内径D值的影响量为2αDΔt,若管路为一般碳钢α=20×10-6,则D2的变化为0・04%。

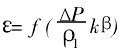

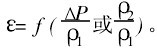

2・3对膨胀系数ε的影响

可膨胀系数ε的实验式如下

写成简单的函数形式:

由上式可看出:

(1)节流件不同,压力比不同则ε值不同。

(2)等熵指数K是气体温度和压力的函数不同的气体以及气体的不同温度和压力都影响ε值。

(3)β值不同ε值不同(β值增大,ε值减小)

当介质和节流形式2定时:

ε为节流装置前后压力比的函数,有关实验室数据表明:在工作压力4mPa<10mPa时,P2/P1=0・990时,ε的相对误差为:±0・25%~±0・4%,均超出了±0・2%,在工作压力为P1<4mPa,P2/P1在0・9556~0・98880范围。ε的相对误差为:±1%~±3%,在工作压力较低,而压差范围较大时,其对ε的影响将会更大。

因此当介质参数偏离设计值,而工作压力、差压范围自己确定,应依据基本实验式进行实测后,确定其误差大小。

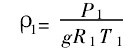

3对介质密度的影响

介质密度是指工作状态下的实际值,它与状态参量P1、T1和介质的成份等有关,一般密度ρ1是根据状态参数(P1、T1)查表得到,或者对气体来说,已知标准状态(20℃,101325Pa)下的ρ20值,根据状态方程计算出工作状况下的实际值ρ1。液体密度ρ1是T1P1的函数(ρ1=f(T1ρ1)),所以ρ1的误差应取决于温度、压力的误差大小。对于理想气体有:

式中,g为重力加速度;R为理想气体的气体常数。

当介质状态参数P1及T1变化时,将引起密度的较大变化而对流量测量产生较大误差,有关试验数据表明:在用标准孔板测量过热蒸汽的流量时,若压力测量误差为±1%或当温度变化±10℃时,将对流量产生±0・6%的误差。介质参数发生变化对密度的影响是造成流量误差最主要的影响量。故须在已知介质成份的前提下,实测其温度T和压力P1后予以修正。

4结束语

用标准孔板做为标准节流件测量流量时,特别是测量气体流量时。在介质参数偏离设计值时,除重点考虑采用模拟公式对介质密度进行修正。还应对α、ε、d2、D2予以实时检测,以保证流量测量精度。

摘自:中国计量测控网